Пресс для канолы: Подробное руководство

Добро пожаловать в наше всеобъемлющее руководство по технологии и решениям для экстракции канолы. Канола - это широко используемое растительное масло с многочисленными преимуществами для здоровья и кулинарных приложений. В этом руководстве мы рассмотрим технологию извлечения канольного масла, исследуя различные машины, компоненты и процессы, вовлеченные в этот процесс. Независимо от того, являетесь ли вы производителем масла на малой или большой производственной шкале, понимание последних достижений и эффективных решений в области экстракции канолы является ключевым для максимизации производительности и качества.

Введение в рапсовое масло:

Рапсовое масло, получаемое из семян растения рапса (разновидность канолы), стало все более популярным в последние годы. Оно известно своей универсальностью, питательным профилем и мягким вкусом, что делает его предпочтительным выбором при приготовлении пищи.

Один из ключевых факторов, который отличает канолу от других масел, - это ее полезность для сердца. Благодаря низкому содержанию насыщенных жиров и высокому содержанию полезных омега-3 жирных кислот, канола считается более здоровым вариантом для людей, стремящихся поддерживать сбалансированную диету. Высокая температура кипения также делает ее подходящей для широкого спектра методов приготовления, включая жарку, тушение, выпечку и заправки для салатов.

Помимо кулинарных применений, рапсовое масло также используется в не пищевых отраслях. Его отличные смазывающие свойства делают его ценным в промышленных приложениях, и оно служит ключевым ингредиентом в производстве биотоплива.

Myande Group - ведущий поставщик полных заводов, оборудования и инжиниринговых услуг для производства рапсового масла в Китае с производительностью от 100 до 5000 тонн в сутки. Мы гордимся нашей передовой платформой производства и НИОКР, которая занимает одно из лучших мест в мире. С 120 000-квадратным объектом и талантливой командой из более чем 1 000 инженеров и исследователей мы хорошо оснащены для решения даже самых сложных задач.

Больше машин и технологий для переработки масличных культур:

https://www.myandegroup.com/oliseeds-preparation-solution

Процесс извлечения канолы - Как сделать каждое семя канолы учитываться

Основные шаги процесса производства канолы

-

Кондиционирование

-

Семена рапса после очистки направляются в кондиционер, где они мягчатся благодаря косвенному паровому нагреву, чтобы приобрести прочность. Влажность семян рапса регулируется с помощью сушки горячим воздухом.

Кондиционер оснащен датчиком уровня материала для непрерывного контроля уровня материала в режиме реального времени, чтобы обеспечить стабильность уровня материала и производства. Устройство сброса кондиционера оснащено температурным датчиком для мониторинга температуры сброса в режиме реального времени, а также комбинацией вращающихся клапанов с частотным преобразованием для обеспечения равномерного, стабильного и непрерывного контроля сброса.

Вход и выход кондиционера оснащены датчиком влажности в режиме онлайн, который регулирует влажность семян рапса в соответствии с показаниями датчика.

-

-

Раскатывание

-

Масложировой раскатчик Myande сжимает подготовленные и треснувшие семена рапса в тонкие хлопья (толщиной от 0,3 до 0,35 мм, с хорошей прочностью и низким содержанием порошка), чтобы минимизировать содержание масла в жмыхе и расход растворителя.

-

-

Приготовление

-

Горизонтальный вращающийся котел питается шнековым конвейером. У дна шнекового конвейера три пневматических затвора и переменный частотный поворотный клапан для контроля потока материалов. Приготовление может дополнительно регулировать влажность и температуру семян рапса (температура составляет около 95-105 ℃, а влажность - около 4%).

-

-

Прессование

-

Хлопья проходят через пневматические затворы и распределяются на шнековые прессы. На входе каждого маслопресса установлены магнитные пластины для удаления металлических примесей. На выходе из маслопресса установлена система сеток для осушения, состоящая из вентилятора, циклона и поворотного клапана, чтобы удалить большое количество пара, образующегося на выходе.

Если температура торта слишком высока, торты будут отправлены в охладитель через транспортер-тахту для снижения температуры до примерно 55 ℃, а затем попадут на транспортер-тахту для извлечения после подъема транспортера-тахты. Неподходящие торты вернутся на транспортер-тахту для повторного приготовления и прессования. Сырое масло из шнековых прессов транспортируется шнековым и транспортером-тахтой. Масло напрямую поступает в масляный резервуар, а затем с помощью насоса для сырой нефти отправляется в резервуар для временного хранения. Остатки масла с транспортера-тахты поднимаются шнековым конвейером и транспортером-тахтой и попадают на транспортер для повторного прессования.

-

-

Очистка сырой нефти

-

Сырая нефть после прессования содержит до 10% твердых частиц мяса рапса, которые необходимо уменьшить перед отправкой на хранение сырой нефти.

Поэтому сырая нефть из маслопрессов напрямую поступает в отстойник для разделения, а затем через насос для нефти поступает в резервуар для временного хранения.

Масляный конвейер-тащильщик является двухъярусным конвейером с промежуточным экраном типа клиновидной балки для разделения масла и мяса. Твердые частицы (остатки), отделенные от масляного конвейера-тащильщика, затем транспортируются шнековым конвейером и конвейером-тащильщиком для подъема на масляный конвейер-тащильщик для возврата в раздел прессования.

После фильтрации в отстойнике сырая нефть все еще содержит около 3%-5% мелких частиц. Для уменьшения количества мелких частиц в сырой нефти до 0,2% требуется дополнительная фильтрация. Сырая нефть из резервуара для сырой нефти перекачивается через насос для нефти в декантерный центрифуг для разделения. Гидроциклон установлен перед горизонтальной центрифугой для начального разделения. Затем сырая нефть поступает в горизонтальную центрифугу для дальнейшего разделения.

-

-

Экстракция

-

Предварительно прессованные торты рапса поступают в питательный бункер экстрактора перед подачей в экстрактор Myande (E). Шнек(и) и бункер действуют как пробка, предотвращая утечку паров обратно в цех подготовки.

Экстрактор является поверхностным подвижным цепным типом. Цепи и лопасти тянут материал через фиксированный экран, с верхнего яруса падают на нижний ярус, где в конце материал выгружается в конвейер для выгрузки экстрактора, герметичный цепной конвейер.

Во время транспортировки материала через экстрактор, мисцелла распределяется по кровати через различные рециркуляционные насосы. Мисцелла движется противотоком к материалу, а богатая или полная мисцелла покидает экстрактор через загрузочный люк на входе материала.

Концентрированная мисцелла выходит из экстрактора в полный бак для мисцеллы через гидроциклон(ы), который "очищает" мелкие частицы от мисцеллы, прежде чем она будет дальше перекачана в систему перегонки. Восстановленные мелкие частицы распределяются сверху на кровати в экстракторе.

-

-

Обжарочный аппарат (DT)

-

Влажный шрот, поступающий из экстрактора, подается в обжарочный аппарат.

Растворитель, загруженный шротом, поступает сверху на DT и падает на первый набор паровых подносов (предварительно обжаривающих подносов). Шрот равномерно распределяется, распространяется и далее транспортируется через откалиброванные прямоугольные отверстия в палубах, с помощью механизмов-щеток, установленных в каждом отсеке. Эти верхние (PD) подносы главным образом удаляют пары растворителя (флэш) из хлопьев путем косвенного парового нагрева.

После PD-подносов шрот падает на контротоковые подносы обжарочного аппарата (DT tray). Двойные днища подносов предназначены для косвенного парового нагрева и имеют полые стержни для удаления паров из одного подноса в другой. Пары движутся противотоком по направлению к шроту.

Уровень шрота в этих подносах контролируется поворотными клапанами с частотным преобразователем, которые перемещают материал вниз через установку.

Самый нижний отсек оснащен паровой камерой с перфорированной верхней пластиной для введения и равномерного распределения живого пара, который удаляет последний растворитель из шрота и выводит его через все вышеуказанные подносы DT.

На дне DT, под паровой камерой, может быть установлен лоток для восстановления флэш-пара (FSR), чтобы восстановить тепло, выходящее из нижнего отверстия DT. Пары отправляются обратно эжектором на более высокий поднос DT.

Количество различных подносов тщательно рассчитывается для достижения минимального содержания растворителя и требуемых характеристик шрота.

Пары, возбуждающие DT, очищаются циклонным типом растворительного очистителя, установленного на вершине DT, и отправляются обратно в виде мелких частиц после разделения.

-

-

Сушилка/охладитель (DC)

-

После десолвентизации и обжарки (DT) горячий шрот попадает в сушилку/охладитель (DC).

Сушка (охлаждение) достигается путем введения теплого (холодного) воздуха через перфорированные верхние пластины лотков DC. Воздух создается центробежным искробезопасным вентилятором, который гарантирует желаемую влажность и температуру конечного шрота.

Воздух, выходящий из DC, проходит через циклон, ротационный клапан, для удаления пыли и мелких частиц перед выбросом в атмосферу.

DT и DC могут быть объединены в одном оборудовании для емкостей до ~4000 тонн входящего семени на подготовке.

Охлажденный шрот готов к транспортировке в раздел молотковой дробилки в цеху подготовки.

-

-

Дистилляция мисцеллы

-

Мисцелла из бака мисцеллы поступает в 1-й ступени испарителя через нижний входной форсунка, поднимается в колонне, образуя поднимающуюся пленку в испарителе типа оболочка и труба.

В резервуаре большая часть растворителя дистиллируется простым восстановлением скрытого тепла, содержащегося в газах, покидающих десолвентизатор-обжарщик (DT).

Мисцелла отделяется от газов в купольном сепараторе, циклоническом сепараторе, расположенном на вершине первого ступенчатого испарителя.

Концентрированная мисцелла поступает в масло/мисцелла-интерхейнджер для теплообмена с сырой нефтью из более дальней части системы.

Предварительно нагретая мисцелла поступает во второй ступенчатый испаритель, где мисцелла будет окончательно нагрета паром.

Масло, покидающее второй ступенчатый испаритель, поступает в новый конструктивный финальный отстойник масла, где оно удаляется, с помощью живого пара, от последнего растворителя.

Растворительный пар из первой и второй ступеней конденсируется в испарительных конденсаторах. Растворительный пар из отстойника конденсируется в конденсаторе отстойника.

Масло после масло/мисцелла-интерхейнджера может быть охлаждено в пластинчатом теплообменнике масляного охладителя и отправлено на хранение или напрямую отправлено на водную дегумминацию без дополнительного охлаждения.

Конденсаторы, испарители и отстойники работают в вакуумной системе, созданной различными паровыми струйными эжекторами.

-

-

Восстановление растворителя

-

Пары растворителя DT и пара входят, пройдя через оболочную сторону первого ступенчатого испарителя, в обменик пара/растворитель типа оболочка и труба, который предварительно нагревает свежий растворитель, отправляемый в экстрактор. Пары далее собираются в вертикальном конденсаторе DT, где восстанавливается последний растворитель.

Все конденсаты от вышеуказанных теплообменников объединяются в разделитель растворителя/воды.

Этот резервуар предназначен для отделения растворителя от воды, который может быть повторно использован в экстракторе.

Сток отходов направляется в ребойлер и нагревается, чтобы выпарить возможный растворитель с помощью пара или восстановленного флэш-пара, перед сбросом в ливневую яму.

Выходные газы из экстрактора проходят через конденсатор экстрактора. Неконденсированный газ и воздух попадают в конденсатор вентиляции, который собирает все другие выходы от оборудования, не подключенного к вакуумным системам.

Поток вентиляционных газов создается вентилятором вентиляции, установленным на выпуске пара на вершине абсорбера минерального масла.

Покидая конденсатор вентиляции, неконденсированный паровой поток, состоящий из растворителя и воздуха, попадает в систему минерального масла.

Система состоит из абсорбера минерального масла, который поглощает в холодном минеральном масле большую часть растворителя из поступающего газа, и стриппера минерального масла, который отделяет растворитель от горячего минерального масла под вакуумом и с помощью инъекции пара.

Каждое оборудование заполнено упаковкой для увеличения контактной поверхности между двумя средами - паром и маслом.

Для экономии процесса охладитель, теплообменник минерального масла и нагреватель помогут восстановлению необходимых температур.

-

-

Раздел нулевого выброса

-

Сточная вода от экстракции растворителя кипятится и восстанавливается в процессе, а не сбрасывается для очистки сточных вод.

Из ребойлера горячая отходовая вода перекачивается в буферный резервуар, который при необходимости может собирать другие потоки отходовой воды.

Система создания пара состоит из закрытого контура отходовой воды, протекающей от циркуляционного насоса к парогенератору типа «труба в трубе», затем в отделительный резервуар и обратно к насосу, с высокой производительностью. Насос с высоким расходом поддерживает скорость жидкости через нагреватель, избегая загрязнения труб.

Часть воды испаряется в отделительном резервуаре, остальная рециркулируется в нагреватель.

Скорость испарения и дозаправка в систему автоматически контролируются.

Созданный пар достаточно влажный и сначала высыхает, проходя через демистер, установленный на вершине отделительного резервуара, а затем проходит через супернагреватель отходовой воды, который высушивает пар с помощью нагревания паром среднего давления.

Образованный водяной пар используется в качестве живого пара в тостере-десолвентизаторе.

Небольшой процент сточной воды непрерывно возвращается обратно, для контроля концентрации, в DT (если это возможно) и смешивается с мукой.

Система может быть оснащена устройством для мойки на месте (CIP), если заказчик хочет очистить систему во время периода технического обслуживания.

Эта система не является энергосберегающим процессом, так как пар можно создать только с использованием равного (и более) количества пара для нагрева отходовой воды.

Преимущество системы заключается в снижении выбросов отходовой воды в очистные сооружения путем возвращения ее обратно в процессное оборудование.

-

-

Дегуммирование водой

-

Сырая нефть, поступающая из отделения перегонки, часто временно хранится в резервуаре для сырой нефти в качестве буфера, прежде чем быть перекачанной в отделение дегуммирования водой.

Сырая нефть нагревается (охлаждается) до желаемой температуры гидратации. Горячая вода дозируется из бака с горячей водой и насоса горячей воды. Горячая вода и нефть смешиваются в высокоэффективном миксере. После смешивания нефть поступает в гидратационный бак, где смесь мягко перемешивается, чтобы все оставалось в подвешенном состоянии без нарушения опухших фосфатидов. Если требуется, в систему можно добавить дополнительную систему дозирования (например, фермент или отбеливание).

После достаточного времени реакции с водой, нефть перекачивается в центрифугу, где тяжелые и легкие фазы смеси разделяются.

Тяжелые фазы гуммирующих веществ выгружаются в резервуар для хранения гумм и возможно добавляются в муку в DT или отправляются в отделение сушки лецитина насосом для гуммирования.

Легкая фаза мокрой дегуммированной нефти будет нагреваться до требуемой температуры в паровом нагревателе типа "труба-оболочка" перед входом в сушилку для нефти.

Сушилка для нефти, работающая под высоким вакуумом, получает мокрую нефть и испаряет влагу при косвенном нагреве паром, в то время как нефть каскадно опускается через перегородочные пластины.

Высушенная горячая нефть окончательно охлаждается через теплообменник для горячей нефти и охлаждение водой в охладительной башне, прежде чем быть перекачанной в резервуары для хранения нефти за пределами цеха экстракции.

-

-

Нейтрализация

-

Сырая нефть нагревается в паровом нагревателе питательного масла низкого давления до желаемой температуры. Нагретое масло поступает в высокоэффективный смеситель кислоты/масла, в котором масло интенсивно смешивается с фосфорной кислотой, отправляется в реакторную емкость для дальнейшей необходимой реакции (возможно изменение времени пребывания). Во время этого периода реакции комплекс NHP (негидратируемые фосфатиды) становится гидратируемым за счет удаления железа, кальция и магния. После этой кислотификации масло поступает в смеситель щелочи/масла и частично нейтрализуется разбавленным щелочным раствором, чтобы избежать миграции фосфатидов обратно в фазу масла. Смесь поступает в реакторную емкость щелочи (возможно изменение времени пребывания). Реагированное масло подается через паровой нагреватель питательного масла до требуемой температуры, насосом подачи сепаратора, в центрифугу. Мыльная основа отделяется от центрифуги и помещается в буферную емкость для временного хранения жиров/мыла.

-

-

Осветление

-

Осветление используется для удаления красящих веществ из нефти, а также гумм и других примесей, путем адсорбирования этих веществ на поверхности специально подготовленных порошковых глин или осветляющей земли.

Земля отбеливания (BE) разгружается с грузовика и хранится в резервуаре для земли отбеливания.

BE может быть отправлен при необходимости в ежедневный буферный резервуар BE. Пульсационный пылевой фильтр очищает выхлопные газы от вентилятора фильтрации перед отправкой в атмосферу.

Глубоко дегуммированное масло поступает в вакуумный предварительный смесительный резервуар после нагрева маслом/маслом экономайзером и/или паром/масляным нагревателем. Там масло смешивается с BE, который измеряется устройством дозирования BE с переключением.

Предварительно смешанное масло переливается в отбеливающую башню. Непрерывная отбеливающая башня - это вертикальный цилиндрический тип с выпуклым дном сверху и снизу. Отбеливающая башня поддерживается в высоком вакууме во время работы и включает паровую катушку и возможность впрыскивания живого пара. Паровое перемешивание обеспечивает полное смешивание земли отбеливания и масла, удаляя цветовые пигменты.

Масляные капли, увлеченные вакуумом во время парового перемешивания, собираются циклонным сепаратором и возвращаются в отбеливатель.

-

-

Дезодорация

-

Зимнее, обезвощенное масло нагревается масло/масло-интерченджером и/или паровым нагревателем до температуры деаэрации и поступает в деаэраторный/буферный резервуар. Из буферного резервуара масло перекачивается на набор безопасных фильтров в дезодорационную башню.

Для достижения дезодорирующей температуры масло изначально нагревается масло/масло-экономайзером с оболочкой и трубой и достигает требуемой температуры в конечном нагревателе, где масло нагревается системой высокого давления пара. Во время запуска горячее масло недоступно в масло/масло-экономайзере. В это время экономайзер может быть частично заменен стартовым паровым нагревателем среднего давления с уменьшенной мощностью.

Дезодорирующая башня - это комбинированная башня, состоящая из двух частей.

Верхняя часть - это упакованный колонный разделитель, главным образом удаляющий жирные кислоты, запаховые вещества и другие нежелательные летучие компоненты. Упакованный столб значительно помогает снизить прямое потребление пара в башне.

Нижняя часть состоит из серии термических отбеливателей, съемных лотков, в которые вводится сухой перегретый пар для перемешивания и нагрева масла, удаления цветных веществ и теплочувствительных соединений. Масло переливается гравитационно с верхнего съемного лотка на нижние лотки, оставаясь необходимое время внутри деодоризатора.

Брызговое масло восстанавливается в резервуаре для брызгового масла для повторного использования.

Горячее деодорированное масло, покидая деодоризатор, подается на охлаждение в масло/маслоэкономайзер, масло/маслообменники и окончательно охлаждается водяным охладителем CT, проходит полировку на безопасных фильтрах и отправляется на хранение, чтобы достичь очищенного масла.

-

Лучшие практики и кейс-стади

Опыт проектирования и внедрения более 200 мега-проектов (емкость свыше 1 000 тонн входного сырья).

Основная машина по экстракции канолы Myande

Погружающий опыт производства современной линии по производству канолы

Рынок производства рапсового масла

Глобальный рынок рапсового масла в 2020 году оценивался в 20 836,1 миллиона долларов и прогнозируется достичь 37 199,4 миллиона долларов к 2031 году, с ростом CAGR на 5,6% с 2022 по 2031 годы. (Источник:

https://www.alliedmarketresearch.com/rapeseed-oil-market

)

Глобальный спрос:

Рапсовое масло является одним из самых широко потребляемых растительных масел в мире, и его спрос стабильно растет с годами. Растущее осознание связанных с рапсовым маслом преимуществ для здоровья, а также его универсальные кулинарные применения, способствуют его популярности.

Производство биотоплива:

Рапсовое масло является значительным сырьем для производства биодизеля. Оно используется как возобновляемая альтернатива ископаемым топливам в различных отраслях, включая транспорт, генерацию электроэнергии и отопление. Увеличение фокуса на устойчивых источниках энергии и продвижение биотоплива способствуют спросу на рапсовое масло на рынке биотоплива.

Региональные вариации:

Рынок производства рапсового масла может различаться в разных регионах. Некоторые страны, такие как Канада, Китай, Индия и европейские страны, такие как Германия, Франция и Великобритания, являются крупными производителями и потребителями рапсового масла. Спрос и динамика рынка могут быть подвержены влиянию факторов, таких как местная кухня, предпочтения в питании, осведомленность потребителей и государственная политика.

Технологические достижения:

Рынок производства рапсового масла наблюдает технологические прорывы в процессах и оборудовании экстракции. Улучшенные техники извлечения масла, такие как холодное прессование и растворительная экстракция, повышают эффективность, выход и качество извлеченного масла. Эти прорывы удовлетворяют растущий спрос на высококачественное рапсовое масло.

Возможности на рынке:

Рынок производства рапсового масла предоставляет возможности для производителей оборудования, переработчиков масличных культур, трейдеров и поставщиков. Эти заинтересованные стороны могут предоставлять машины, технологии и решения для процессов извлечения рапсового масла, удовлетворяя потребности мелких производителей, крупных промышленных операций и даже домашних пользователей.

Рынок производства рапсового масла

Глобальное производство канолы

(Источник:

Mordor Intelligence

)

Они доверяют и выбирают Myande

Более 1000 заводов были поставлены под брендом Myande в около 80 странах с 2003 года.

За каждым успешным проектом стоит отличная команда. Наша команда состоит из опытных специалистов, которые разделяют одну общую цель - помочь нашим клиентам достичь успеха.

Что мы можем сделать для вас?

Мы фокусируемся на предоставлении комплексных инженерных услуг, включая общий план размещения, проектирование процесса, НИОКР, производство оборудования, автоматическую систему управления, интеграцию данных, монтаж, надзор, пусконаладку, обучение и т.д.

Наши индивидуальные решения основаны на глубоком понимании ваших потребностей, и мы имеем возможность выполнить каждый проект от проектирования первоначальной концепции до производства, монтажа, пусконаладки и доставки.

Решение, настроенное под ваши потребности

Общий план макета

После подготовки земли следующим шагом должно быть планирование общего макета, который является ключевым фундаментом устойчивого и экономически эффективного производства.

Обратитесь к нам за помощью, и мы представим вам дизайн вашего завода, учитывая водоснабжение, пар, электроснабжение и т.д.

Проектирование процесса

Комбинируя нашу инженерную экспертизу, знания отрасли и практические навыки с вашими знаниями, мы предоставляем оптимизированный и настроенный под вас дизайн процесса для вашего завода.

3D-дизайн завода

На основе дизайна макета завода, совмещенного с реальной ситуацией, мы можем разработать трехмерную модель всего завода. В модели могут быть показаны все оборудование, трубопроводы и инструменты, любые детали, что не только позволяет вам интуитивно понимать завод, но также обеспечивает общую информационную поддержку для строительства завода, установки оборудования и будущего расширения.

Автоматическая система управления

Мы предлагаем экономичные и наиболее эффективные решения для автоматизации процесса на всей линии производства. Наша автоматическая система управления RES разработана на основе системы PLC/DCS.

Интеграция данных

С точки зрения общей работы фабрики, интеллектуальная система управления данными Myande собирает базовые данные от закупки сырья, складирования, обработки, инвентаризации, продаж и логистики, полагаясь на взаимосвязанную сетевую систему каждой мастерской. Она предоставляет в режиме реального времени точные и прослеживаемые отчеты о текущем хранении, обработке и доставке.

Производство оборудования

Мы имеем собственную производственную базу площадью более 120 000 квадратных метров, объединяющую НИОКР, производство, управление проектами, что представляет передовые инженерные возможности в отрасли.

Установка и наладка

После завершения установки всех машин мы предлагаем услуги по наладке на месте, чтобы обеспечить совместимую работу.

Каждое движение машины требует крепкой технической поддержки от наших опытных инженеров. Единственным принципом является то, что вы можете начать производство сразу после наладки.

Обучение и послепродажное обслуживание

Портфолио услуг Myande 360° покрывает все ваши потребности на протяжении жизненного цикла вашего проекта. Минимизируя вашу общую стоимость владения, мы помогаем вам оставаться впереди конкурентов.

О Myande

Группа Myande является глобальным лидером поставок комплексных решений, оборудования и услуг для отраслей масел и жиров, крахмала и его производных, ферментации, испарения и кристаллизации, хранения и обработки материалов и умных фабрик.

В настоящее время в группе Myande работает более 1000 сотрудников, включая 400 технических специалистов и 600 рабочих-производственников. Более 1000 комплексных решений были поставлены под брендом Myande в около 80 странах с 2003 года.

Ведущая в мире производственная база

Внутренняя производственная база более 130 000 квадратных метров, объединяющая НИОКР, производство и управление проектами, представляющая собой инженерные возможности мирового класса в отрасли.

Никаких компромиссов в качестве

Мы высоко ценим контроль качества.

Наши объекты и процессы соответствуют самым высоким местным и международным стандартам и сертификациям, и регулярно проходят проверки на соответствие.

С глобальной системой управления качеством мы гарантируем, что наши клиенты по всему миру получают высококачественные, надежные продукты и решения. Мы хорошо знаем, что наше оборудование должно работать безопасно и эффективно на протяжении десятилетий.

Чтобы эффективно продолжать дух ремесла, повышать общее качество сотрудников первой линии, мы проводим ежегодный конкурс по мастерству.

Сертификаты и патенты

В Myande инновации - это результат всего процесса разработки идеи в продукт или новый способ работы, который добавляет ценность бизнесу.

Более 400 зарегистрированных патентов и полезных моделей демонстрируют потенциал компании в области инноваций.

Наше глобальное присутствие

Мы сосредоточены на предоставлении комплексных инженерных услуг, включая общий план размещения, проектирование процесса, НИОКР, производство оборудования, автоматическую систему управления, интеграцию данных, монтаж, надзор, пусконаладку, обучение и т.д.

Наши индивидуальные решения основаны на глубоком понимании ваших потребностей, и мы имеем возможность завершить каждый проект от проектирования первоначальной концепции до производства, монтажа, пусконаладки и доставки.

Полезные статьи

Как правильно выбрать маслопресс для Вашего бизнеса

Выбор правильного маслопресса является одним из ключевых решений для любого проекта, занимающегося производством растительных масел. При наличии на рынке большого количества различных типов и моделей, выбор подходящей модели может оказаться непростой задачей. Однако, правильный выбор может оказать значительное влияние на качество и количество получаемого масла, а также на общую эффективность производственного процесса. В этой статье мы обсудим ключевые факторы, которые следует учитывать при выборе пресса для прессования масличных, чтобы помочь вам принять обоснованное решение. Принцип работы пресса для отжима масла из масличных Маслопресс - это оборудование, которое извлекает масло из семян масличных и орехов путем приложения механического давления. Принцип работы маслопрессовой машины включает в себя три основных процесса: подачу, прессование и фильтрацию. Сначала семена или орехи подаются в пресс через бункер. Затем они транспортируются в камеру прессования, где шнековый или гидравлический пресс создает давление для физического прессования и отжима семян или орехов и физического извлечения масла. При прессовании семян или орехов полученное масло самотеком поступает в приемный бункер. Оставшаяся твердая фракция - жмых, выводится из маслопресса. Далее масло проходит процесс физической фильтрации с целью удаления примесей и обеспечения его высокого качества. Затем отфильтрованное масло можно направить на хранение как масло прямого отжима, либо направить его на дальнейшую переработку в зависимости от желаемого конечного продукта. Маслопрессы могут приводиться в действие механически, с помощью мотор-редукторов или с использование гидравлики. Выбор варианта зависит от мощности машины и характеристик подвергаемых прессованию семян или орехов. Кроме того, прессы для отжима масла имеют различные компоненты, которые обеспечивают эффективную работу и извлечение масла из масличных семян и орехов. Перечень этих компонентов включают в себя: ●Загрузочный бункер: Загрузочный бункер - это место, куда помещаются масличные семена или орехи перед обработкой. ●Пресс-камера: Пресс-камера - это рабочее пространство машины, где и происходит непосредственно процесс отжима масла из сырья. Камера может быть оснащена как шнековым так и гидравлическим прессом, который оказывает прямое давление на подаваемую массу семян масличных или орехов. ●Система нагрева: Некоторые прессы для отжима масла оснащены системой нагрева, которая нагревает подаваемое сырьё до этапа прессования. Это позволяет повысить эффективность извлечения масла. ●Масляный фильтр: Масляный фильтр используется для удаления примесей из сырого прессованного масла. ●Панель управления: Панель управления используется для управления прессом при операциях отжима масла и контроля различных параметров оборудования, таких как температура, давление и скорость. ●Электродвигатель: Электродвигатель приводит в действие рабочие органы пресса - шнековый или гидравлический пресс. ●Редуктор: Редуктор приводится в движение электродвигателем и используется для эффективной передачи усилия на рабочие органы пресса, регулировки скорости вращения шнека или гидравлического пресса. Понимание принципа работы и компонентов маслопресса имеет важное значение для правильного выбора оборудования в соответствии с потребностями вашего бизнеса. Типы прессов для отжима масла На рынке доступно несколько различных типов прессов для отжима масла, каждый из которых обладает своими уникальными характеристиками и функциональными возможностями. Некоторые из наиболее распространенных типов включают гидравлические маслопрессы и шнековые маслопрессы. Гидравлические маслопрессы используют гидравлическое давление для извлечения масла из масличных семян и орехов, в то время как шнековые маслопрессы используют шнек для сжатия или отжима масла. Каждый тип имеет свои преимущества и недостатки, которые следует тщательно учитывать при выборе подходящего пресса для вашего бизнеса. Производительность пресса для отжима масла Параметр производительности маслопресса определяет то количество масла, которое может быть извлечено из сырья за определенный период времени. Обычно параметр производительности измеряется в килограммах в час (кг/ч) или литрах в час (л/ч). Различные типы маслопрессов имеют разную производительность, начиная от небольших бытовых машин производительностью в несколько килограммов в час и заканчивая крупными промышленными машинами, которые могут перерабатывать сотни или тысячи килограммов сырья в час. Производительность маслопрессовой машины является важным фактором, который следует учитывать при выборе подходящего оборудования для вашего бизнеса, поскольку от этого зависит, объём получаемого масла, который вы сможете получить и реализовать на рынке за определенный период времени. Факторы, которые следует учитывать при выборе маслопресса При пресса для отжима масла следует учитывать несколько факторов, которые обеспечат выбор наиболее подходящей машины для конкретных задач вашего бизнеса. Эти факторы включают в себя: 1.Тип перерабатываемого сырья - семян масличных или орехов, которые подлежат переработке: Различные прессы для отжима масла предназначены для работы с определенными типами семян масличных или орехов. Важно выбрать оборудование, способное эффективно производить отжим конкретного типа семян масличных или орехов. 2.Желаемая производительность и выход готового продукта: Целевой показатель количества получаемого масла и его выход будут определять производительность необходимого маслопрессового оборудования. Важно осуществить выбор пресса с соответствующей производительностью, с целью обеспечить желаемую производительность и выход продукта. 3.Площадь для размещения оборудования и бюджет: Размер маслопресса может зависеть от доступного пространства для его размещения в производственном помещении. Некоторые прессы более компактны и занимают меньше места, в то время как другие имеют более крупные габариты и соответственно требуют более значительных инвестиций. Важно определить доступное пространство для размещения и бюджет, чтобы сделать соответствующий выбор пресса, который будет учитывать имеющиеся ограничениям. 4.Требуемый уровень автоматизации: Требуемый уровень автоматизации будет зависеть от масштаба производства и имеющейся рабочей силы. Выбор маслопресса с соответствующим уровнем автоматизации может помочь Вам повысить эффективность и снизить трудозатраты. Как правильно выбрать маслопресс для Вашего бизнеса Теперь, когда мы обсудили факторы, которые следует учитывать при выборе пресса для отжима масла, важно обобщить их, прежде чем представить пошаговое руководство по выбору необходимого вам оборудования. Факторы, которые следует учитывать, включают в себя тип сырья, планируемых к переработке семян масличных или орехов, желаемую производительность и выход готовой продукции, доступное пространство и бюджет, а также требуемый уровень автоматизации. Чтобы правильно выбрать маслопресс для вашего бизнеса, выполните следующие действия: ●Определите тип семян масличных или орехов, которые вы планируете перерабатывать, и убедитесь, что выбранный вами пресс может производить отжим этого конкретного сырья. ●Определитесь с желаемой производительностью и выходом конечного продукта и выберите пресс, который будет соответствовать этим требованиям. ●Учитывайте доступное пространство для размещения оборудования и бюджет, осуществляйте свой выбор пресса, который соответствует обоим этим критериям. ●Оцените необходимый уровень автоматизации и выберите пресс, соответствующий вашим потребностям. Выполнив эти действия, вы сможете убедиться в том, что сделали правильный выбор пресса для отжима масла для вашего бизнеса, и максимально повысили эффективность вашего производства. Вывод В заключение хотим добавить, что правильный выбор маслопресса имеет решающее значение для успеха вашего бизнеса в целом. Прежде чем принимать решение, следует тщательно взвесить такие факторы, как тип планируемого к переработке сырья, желаемый объем производства и выход масла, доступное пространство и бюджет, а также необходимый уровень автоматизации. Следуя пошаговым рекомендациям, приведенным в этой статье, вы сможете принять обоснованное решение, соответствующее вашим конкретным потребностям. Помните, что при выборе маслопресса для вашего бизнеса всегда следует отдавать предпочтение качеству, надежности и эффективности. С помощью правильного пресса вы можете повысить производительность, сэкономить время и деньги и достичь оптимальных результатов.

Холодного или горячего отжима: какое масло лучше?

Представление Когда дело доходит до растительных масел, существует два основных метода экстракции: холодного отжима и горячего прессования. Хотя оба метода предполагают извлечение масла из семян или орехов, они различаются с точки зрения используемого процесса и характеристик получаемого масла. В этой статье мы рассмотрим различия между маслами холодного и горячего отжима и выделим преимущества и недостатки каждого метода. Что такое масло холодного отжима? Масло холодного отжима получают путем извлечения масла из семян или орехов с помощью механического пресса, который производит прессование нагретого до невысоких температур продукта, обычно это ниже чем 50 градусов по Цельсию. Этот процесс помогает сохранить естественный вкус и содержание питательных веществ в масле, а также предотвратить окисление и разложение. Поскольку в процессе экстракции не используется тепло или химикаты, то масла холодного отжима часто считаются более полезными и натуральными, чем другие виды масел. Некоторые ключевые характеристики масла холодного отжима включают: ●Насыщенный, натуральный вкус ●Высокое содержание питательных веществ, включая витамины, антиоксиданты и незаменимые жирные кислоты ●Низкая температура дымления, что делает его наилучшим образом подходящим для приготовления на слабом огне, например, для пассерования и заправки продуктов ●Более короткий срок хранения, чем у некоторых других масел, из-за высокого содержания ненасыщенных жиров и склонности к окислению. В целом, масло холодного отжима - отличный выбор для тех, кто отдает предпочтение натуральным и полезным способам приготовления и хочет в полной мере насладиться вкусом и питательными свойствами масла. Что такое масло горячего отжима? Масло горячего отжима относится к маслу, которое извлекается из семян или орехов путем температурной подготовки сырья перед последующим процессом прессования. Нагрев способствует улучшению выделения масла из исходного материала и повышению его общего выхода при прессовании. Как правило, семена или орехи обжаривают перед прессованием для получения масла горячего отжима. Высокая температура и давление во время горячего прессования также могут изменить вкус и питательный состав масла. Масло горячего отжима часто используется в коммерческих целях из-за его более высокого выхода и более низких производственных затрат по сравнению с маслом холодного отжима. Некоторые ключевые характеристики масла горячего отжима включают: ●Более высокая температура дымления, что делает его более подходящим для приготовления на высокой температуре, таких как жарка и запекание ●Более мягкий вкус, чем у масла холодного отжима, благодаря удалению некоторых натуральных вкусовых соединений ●Более низкое содержание питательных веществ, чем в масле холодного отжима, благодаря использованию методов высокотемпературной экстракции. Такие, как витамин Е, стерины, каротиноиды и т.д. В чем разница между маслом холодного отжима и маслом горячего отжима? 1.Производственный процесс: Масло холодного отжима извлекается из семян или орехов без использования тепла, в то время как масло горячего отжима извлекается путем воздействия тепла на исходный материал перед его прессованием. 2.Содержание питательных веществ: Масло холодного отжима сохраняет больше натуральных питательных веществ, содержащихся в исходном материале, поскольку отсутствие нагрева предотвращает потерю или разложение питательных веществ. Напротив, масло горячего отжима может потерять некоторые питательные вещества из-за высокой температуры, используемой в процессе прессования. 3.Вкус и аромат: Масло холодного отжима обычно имеет более отчетливый и ярко выраженный вкус и аромат, в то время как масло горячего отжима может иметь более приглушенный или общий вкусовой профиль. 4.Выход: Масло горячего отжима обычно показывает больший выход масла на единицу исходного сырья, чем масло холодного отжима, за счет применения тепла, которое способствует выделению большего количества масла из семян или орехов. 5.Стоимость: Масло холодного отжима, как правило, дороже масла горячего отжима, поскольку более низкий выход и более высокие производственные затраты, связанные с холодным отжимом, способствуют повышению цены. В конечном счете, выбор между маслом холодного и горячего отжима зависит от личных предпочтений и предполагаемого использования масла. Масло холодного отжима может быть предпочтительнее из-за его более высокого содержания питательных веществ и отчетливого вкуса, в то время как масло горячего отжима может быть предпочтительнее из-за его более низкой стоимости и более высокого выхода. В чем преимущества масла горячего отжима? 1.Более высокий выход: При горячем прессовании обычно получается больше масла на единицу исходного материала по сравнению с холодным прессованием. Это связано с тем, что тепло, используемое в процессе горячего прессования, способствует выделению большего количества масла из семян или орехов. 2.Консистенция: Масло горячего отжима обладает более стойким вкусом и ароматом по сравнению с маслом холодного отжима, вкус и аромат которого могут варьироваться в зависимости от таких факторов, как тип масличных семян или орехов и процесс производства. 3.Более низкая стоимость: Масло горячего отжима, как правило, дешевле масла холодного отжима из-за более высокого выхода и более низких производственных затрат, связанных с горячим прессованием. 4.Более длительный срок хранения: Масло горячего отжима имеет более длительный срок хранения по сравнению с маслом холодного отжима, поскольку тепло, используемое в процессе прессования, уничтожает бактерии и другие микроорганизмы, которые могут вызвать порчу масла. 5.Доступность: Масло горячего отжима более доступно, чем масло холодного отжима, поскольку процесс горячего прессования происходит быстрее и эффективнее, что позволяет осуществлять крупномасштабное производство и дистрибуцию. В целом, масло горячего отжима может быть предпочтительным выбором для тех, кто ценит консистенцию, экономичность и доступность, а также не нуждается в более высоком содержании питательных веществ и отчетливом вкусе масла холодного отжима. В чем преимущества масла холодного отжима? Главное преимущество масла холодного отжима заключается в сохранении питательных веществ и вкусовых качеств. Поскольку масло холодного отжима извлекается с использованием низкотемпературного механического процесса, оно сохраняет естественный вкус и содержание питательных веществ в масле. Это означает, что масло холодного отжима зачастую богаче витаминами, антиоксидантами и незаменимыми жирными кислотами, чем масло горячего отжима. Кроме того, натуральные вкусовые добавки в масле холодного отжима могут быть более сложными и насыщенными, чем в масле горячего отжима, что может сделать его предпочтительным выбором для определенного применения в кулинарии. В чем недостатки масла холодного отжима? 1.Более низкий выход: При холодном прессовании обычно получается меньше масла на единицу исходного материала по сравнению с горячим прессованием. Это связано с тем, что отсутствие нагрева в процессе холодного отжима означает, что часть масла остается в мякоти семян или орехов. 2.Более высокая стоимость: Масло холодного отжима, как правило, дороже масла горячего отжима из-за более низкого выхода и более высоких производственных затрат, связанных с холодным отжимом. 3.Более короткий срок годности: Масло холодного отжима имеет более короткий срок годности по сравнению с маслом горячего отжима, поскольку отсутствие тепла в процессе прессования может привести к размножению бактерий и других микроорганизмов, что приводит к его порче. 4.Непостоянное качество: Вкус и аромат масла холодного отжима могут различаться в зависимости от таких факторов, как тип семян или орехов и процесс производства. Это несоответствие может затруднить потребителям понимание того, чего ожидать от каждой партии масла. 5.Ограниченная доступность: Масло холодного отжима менее доступно, чем масло горячего отжима, поскольку процесс холодного отжима медленнее и менее эффективен, что позволяет производить и реализовывать его в меньших масштабах. В целом, масло холодного отжима может быть предпочтительным выбором для тех, кто ценит более высокое содержание питательных веществ, отчетливый вкус и потенциальную пользу для здоровья, но готов платить более высокую цену и мириться с более коротким сроком хранения и потенциальным несоответствием качества каждой партии или масел от разных производителей. Как узнать, что масло действительно холодного отжима? Чтобы идентифицировать масло холодного отжима, вы можете посмотреть на специальную маркировку на упаковке. На этикетке может быть написано "холодный отжим", "холодного отжима без повторного отжима" или "холодного отжима, первый отжим". Кроме того, масла холодного отжима, как правило, имеют более яркий цвет и более сильный, свежий вкус по сравнению с маслами горячего отжима. Они также могут иметь слегка мутноватый вид из-за присутствия осадка и частиц, образующихся в процессе прессования. Если у вас есть доступ к производителю масла, вы также можете спросить об их методах производства, чтобы подтвердить, что оно действительно холодного отжима. Почему масло холодного отжима стоит дороже? Масло холодного отжима стоит дороже, чем масло горячего отжима, из-за нескольких факторов. Во-первых, выход масла холодного отжима обычно ниже, чем выход масла горячего отжима, а это означает, что для производства того же количества масла требуется больше сырья. Это связано с тем, что в процессе холодного отжима для извлечения масла не используется тепло, что приводит к более медленному и менее эффективному процессу экстракции. Во-вторых, производство масла холодного отжима сопряжено с более высокими затратами на рабочую силу и оборудование. Прессующие машины, используемые в процессе холодного прессования, являются более дорогими и требуют большего обслуживания и очистки, чем оборудование, используемое в процессе горячего прессования. Кроме того, процесс холодного отжима требует больше ручного труда, так как процесс прессования и извлечения масла производится небольшими партиями. Наконец, масло холодного отжима обычно считается более качественным, чем масло горячего отжима, поскольку в нем сохраняется больше натуральных питательных веществ и ароматов сырья. Это означает, что масло холодного отжима часто продается как продукт премиум-класса, что также способствует его более высокой цене. Вывод В заключение отметим, что как масла холодного, так и горячего отжима имеют свои преимущества и недостатки. Масло холодного отжима - более полезный и натуральный вариант, но оно стоит дороже и имеет меньший выход готового продукта при производстве. С другой стороны, масло горячего отжима дешевле и имеет более высокий выход при производстве, но в тоже время оно имеет более низкую питательную ценность. В конечном счете, выбор между маслом холодного и горячего отжима зависит от видов масличных культур, индивидуальных предпочтений и потребностей. Важно внимательно прочитать этикетки и принять обоснованное решение, основываясь на методе производства масла, содержании питательных веществ, вкусе и цене.

Подробное руководство по выбору надежного производителя оборудования для производства пищевого масла в Китае

Пищевые масла являются неотъемлемой частью нашего ежедневного рациона, и в связи с растущим спросом на полезные для здоровья и качественные масла, промышленный сектор производства и переработки пищевых масел переживает огромный рост. Если вы работаете в этой отрасли и ищете надежного производителя оборудования для производства пищевого масла в Китае, то это руководство для вас. Правильный выбор производителя оборудования для производства пищевого масла имеет решающее значение для обеспечения качества конечного продукта и общего успеха вашего бизнеса. При таком количестве вариантов, доступных на рынке, выбор правильного производителя может оказаться непростой задачей. В этом руководстве мы расскажем вам о факторах, которые следует учитывать при выборе производителя оборудования для производства пищевого масла в Китае. Анализ Первым и главным фактором, который следует учитывать, является опыт производителя в данной отрасли. Ищите производителя с подтвержденным опытом предоставления качественных продуктов и услуг. Проверьте, есть ли у него опыт в проектировании, производстве, монтаже, вводе в эксплуатацию и реализации решений "под ключ". Попробуйте найти сертификаты, награды и любые факты признания производителя в его отрасли. Производитель, обладающий обширным опытом, безусловно учтет требования вашего бизнеса и предложит вам правильные решения. Подлинность Прежде чем выбрать производителя, проверьте его репутацию на рынке. Читайте обзоры, рекомендации и отзывы клиентов. Изучите биографию производителя, включая его историю, миссию и ценности. Проверьте, работают ли с ним представители гигантов масло-жировой отрасли на постоянной основе. Если это так, то это означает, что общая оценка надежности производителя довольно высока. Надежность Надежный производитель необходим для того, чтобы гарантировать вам получение оборудования и услуг наилучшего качества. Ищите производителя с надежной системой поддержки клиентов. Проверьте, предлагает ли он техническую поддержку, техническое обслуживание и послепродажное обслуживание. Ищите производителей, которые предоставляют гарантии на свою продукцию. Заслуживающие доверия производители также предоставят вам подробную информацию о продукции, ценах, сроках поставки и планах исполнения проекта. Опыт Опыт является важным фактором, который следует учитывать при выборе производителя оборудования для производства пищевого масла. Ищите производителя, который работает в отрасли долгое время и имеет широкую клиентскую базу. Опытные производители будут лучше понимать рынок и его требования. Они также будут лучше понимать проблемы, с которыми сталкивается отрасль, и предложат вам правильные решения. Производственные мощности Производственные мощности и производственная база производителя являются отражением возможности компании. Проверьте, есть ли у производителя собственная производственная база. В настоящее время на рынке существует множество производителей, которые выбирают многочисленные небольшие фабрики для аутсорсинга для производства оборудования, и возникающая в результате этого неопределенность в отношении качества продукции и сроков поставки доставит вам массу хлопот. Проектные и инженерные группы Наличие опытных команд конструкторов и инженеров имет решающее значение для успеха вашего проекта. Команда должна обладать большим опытом в области производства и переработки пищевого масла. Проверьте, предлагают ли они услуги по индивидуальному проектированию, и оцените, как их инженеры работают с клиентами, чтобы предложить наилучшее решение, отвечающее их потребностям. Качество продукции Качество продукта имеет решающее значение, когда речь заходит о выборе производителя оборудования для производства пищевого масла. Ищите производителей, которые используют высококачественные материалы и комплектующие. Проверьте, внедрены ли у них процессы контроля качества и имеются ли сертификаты, признанные во всем мире. Выбирайте производителя, который соответствует международным стандартам качества и безопасности продукции. Обслуживание клиентов Служба поддержки клиентов производителя имеет решающее значение, поскольку они будут тесно сотрудничать с вами, чтобы понять ваши требования и обеспечить надлежащую поддержку на протяжении всего процесса. Спросите об их процессе обслуживания клиентов, включая доступ к технической поддержке, наличие персонала по обслуживанию клиентов и время отклика. Послепродажная поддержка Продажа оборудования - это только начало постоянных отношений с производителем. Важно определить компанию, которая предлагает послепродажную поддержку. Это может включать в себя обучение, техническое обслуживание, ремонт и поставку запасных частей. Прежде чем выбрать производителя, убедитесь, что вы понимаете объем их услуг по послепродажной поддержке. Цена Цена является важным фактором, который следует учитывать при выборе производителя оборудования для производства пищевого масла. Ищите производителя, который предлагает конкурентоспособные цены без ущерба для качества продукции и обслуживания. Избегайте производителей, предлагающих низкие цены, поскольку они могут поставить под угрозу качество вашей готовой продукции. Вывод Выбор правильного производителя оборудования для производства пищевого масла в Китае имеет решающее значение для обеспечения успеха вашего бизнеса. Надежный производитель не только предоставит вам оборудование самого высокого качества, но и предложит техническую поддержку, техническое обслуживание, послепродажное обслуживание и другие скрытые дополнительные услуги. Следуя этим рекомендациям, вы сможете с легкостью отфильтровать производителей низкого качества и составить короткий список тех, кто соответствует вашим требованиям. Всегда помните, что качество оборудования и обслуживания клиентов, как и послепродажная поддержка, никогда не должны ставиться под угрозу из-за более низкой цены на основнео оборудование. Если вы ищете опытного и надежного производителя оборудования для производства пищевого масла в Китае, обратите внимание на Myande Group. Обладая более чем 20-летним опытом и более чем 1000-ей клиентов по всему миру, компания Myande зарекомендовала себя как поставщик высококачественных продуктов и услуг. Myande Group ценит удовлетворенность клиентов и создает ценность для своих клиентов, предлагая конкурентоспособные цены без ущерба для качества своих продуктов и услуг.

Влияние «углеродной нейтральности» на индустрию пищевого масла

Что такое углеродная нейтральность? Углеродная нейтральность означает наличие баланса между выбросами углерода и поглощением углерода из атмосферы. Удаление оксида углерода из атмосферы и последующее его хранение известно как секвестрация углерода. Чтобы достичь нулевых выбросов, все мировые выбросы парниковых газов (ПГ) должны быть уравновешены секвестрацией углерода. Главными виновниками наводнений, засух, волн экстремального холода и жары, а также таяния ледников являются парниковые газы, выделяемые в результате деятельности человека, которые привели к усилению глобального потепления и представляют огромную угрозу для Земли. Поэтому необходимо обязательно принять меры. Государства-члены ООН достигли консенсуса по достижению глобальной «углеродной нейтральности» между 2050 и 2100 годами. Все большее число стран объявляют сроки достижения углеродной нейтральности. В 2020 году Китай также четко заявил, что достигнет углеродной нейтральности к 2060 году. Промышленность пищевых масел и «углеродная нейтральность» Чтобы достичь цели углеродной нейтральности и нулевых выбросов, страны начали осуществлять энергетическую трансформацию: постепенно сокращать использование ископаемой энергии, такой как уголь и нефть, и переходить к энергии ветра, солнечной энергии, биомассы и другим низкоуглеродным источникам энергии. чистая энергия. Соевое масло, пальмовое масло, масло канолы и другие растительные масла можно использовать для производства биотоплива, поэтому растительное масло больше не предназначено только для потребления человеком: автомобили, самолеты, корабли и т. д. также «пьют» растительное масло. Индонезия, крупнейший производитель и экспортер пальмового масла, в 2020 году требует использования 30% смеси пальмового масла (B30) в дизельном топливе и планирует увеличить ее до B40. Малайзия планирует завершить национальную программу биодизеля B20 к 2022 году. Соединенные Штаты ясно предложили план экологически чистой энергетики и сосредоточили внимание на применении жидкого топлива из биомассы. Все больше и больше соевого масла в США используется для производства биодизеля, на долю которого приходится около 40% общего потребления соевого масла. Хотя политика обязательного смешивания биодизельного топлива в различных странах время от времени повторяется, промышленный спрос на растительное масло растет в контексте глобальной «углеродно-нейтральной» политики, составляя около 30% от общего мирового спроса на растительное масло. трудно повернуть вспять направление развития. Гиганты отрасли смотрят вдаль и спровоцировали волну выхода на рынок биотоплива. С 2021 года международные торговцы зерном, такие как ADM, Bunge и Cargill, международные энергетические гиганты, такие как ExxonMobil, Marathon Oil и Chevron, и даже международные пищевые гиганты, включая Nestle, увеличили свои ставки на сектор биотоплива. Они строят и расширяют новые заводы по переработке сои, рапса и других масличных культур, или модернизируют традиционные нефтеперерабатывающие заводы, или объединяются с совместными предприятиями для производства возобновляемого дизельного топлива. Поскольку масштабы мощностей по переработке биотоплива продолжают расширяться, гигантские производители вынуждены жестко конкурировать за сырье, включая растительные масла, что становится важной переменной, влияющей на структуру спроса и предложения масел и жиров. Сырьевая часть рынка пищевого масла может пережить еще более волнующие взлеты и падения. Производители пищевого масла и «углеродная нейтральность» Для производителей пищевого масла «углеродная нейтральность» означает, что традиционная индустриальная эра подходит к концу, но также означает появление подхода «зеленого» развития и возможной тенденции к низкоуглеродному потреблению продуктов питания. В будущем, независимо от размера предприятий, им придется устанавливать цели по сокращению выбросов углекислого газа и разрабатывать инициативы по сокращению выбросов углекислого газа, даже затрагивая банковские кредиты, поскольку перед банками также стоит задача «зеленого финансирования» для сокращения выбросов. В июле 2021 года Глобальный договор ООН опубликовал отчет «Corporate Net Zero Pathway», в котором компаниям во всех отраслях рекомендуется разработать программы перехода к нулевому балансу на основе девяти ключевых инициатив. Пищевые продукты должны пройти через исследования и разработки, сбор урожая, переработку, распространение, розничную торговлю, хранение и другие этапы, прежде чем они попадут на стол. Каждое звено генерирует парниковые газы. Таким образом, сокращение выбросов углекислого газа производителями продуктов питания, в том числе производителями пищевого масла, включает в себя: сокращение выбросов углерода в процессе производства, снижение сложности упаковки, переход на вторсырье, а также снижение выбросов углерода при транспортировке и распределении сырья и продукции. Ведущие китайские производители пищевого масла уже начали практику «углеродной нейтральности». В 2020 году 88% энергетических потребностей глобальных операций COFCO International было удовлетворено за счет возобновляемых источников энергии, а выбросы углекислого газа в целом сократились на 4%. Ихай Керри принял меры зеленого развития, такие как строительство солнечной фотоэлектрической системы на крыше существующего здания завода, чтобы сократить выбросы углекислого газа и получить экономические выгоды. Разработка низкоуглеродных продуктов питания также станет новой возможностью. Низкоуглеродная пища – это пища, которая потребляет меньше энергии и Посмотреть больше на LinkedIn

Умеренная обработка пищевого масла: ключ к качественному и полезному приготовлению пищи

Пищевые масла являются важнейшим ингредиентом в наших ежедневных блюдах и существенно влияют на вкус, структуру и качество нашей пищи. По мере роста спроса на обработанные пищевые продукты качество пищевых масел стало предметом озабоченности потребителей, заботящихся о своем здоровье. Агрессивные методы обработки, используемые многими производителями, могут ухудшить питательную ценность и вкус масла. В результате умеренная переработка пищевых масел в последние годы приобрела популярность благодаря своей способности сохранять натуральные свойства масла без ущерба для вкуса или качества. Что такое умеренная переработка пищевого масла? Умеренная обработка относится к процессу предварительной обработки семян масличных, экстракции масла, рафинирования и упаковки с использованием минимального количества тепла и без использования химических растворителей. В этом процессе масло извлекается непосредственно из масличных семян методом механического прессования. Умеренная обработка считается промежуточным звеном между прессованием сырья и полной переработкой. При отжиме сырья не используется тепло или растворители для извлечения масла, которое имеет более короткий срок хранения. С другой стороны, полная обработка требует высокой температуры и химических растворителей, что приводит к потере необходимых питательных веществ и натуральных ароматов. Почему важна умеренная обработка? Умеренная обработка позволяет сохранить большинство натуральных и полезных компонентов, содержащихся в исходном ингредиенте. Это связано с тем, что при умеренной обработке используется слабый нагрев, что гарантирует сохранение питательных веществ, таких как витамины и антиоксиданты. Кроме того, умеренная обработка помогает устранить примеси, такие как вредные химические вещества, снижая общую пользу масла для здоровья. Преимущества масел средней степени переработки: Когда дело доходит до питания, то масла средней степени обработки - лучший выбор. Они содержат более высокое содержание полезных компонентов и натуральных ароматизаторов по сравнению с полностью обработанными маслами или маслами сырого отжима. Естественная текстура масла сохраняется, поскольку механическое прессование менее вредно, чем химическая экстракция, что гарантирует сохранение маслом своего первоначального вкуса и аромата. Масла средней степени обработки популярны, потому что они обладают рядом полезных свойств для здоровья. Во-первых, масло богато хорошим холестерином, который необходим для здоровья сердца. Эти масла также богаты незаменимыми жирными кислотами, такими как Омега-3, Омега-6 и Омега-9, которые необходимы для роста и восстановления клеток организма. Было также доказано, что масла умеренной обработки уменьшают воспаление в организме, что жизненно важно для поддержания общего состояния здоровья. Как помогает Myande Group? Myande Group является ведущим поставщиком оборудования и инженерных решений для пищевой масложировой промышленности. Обладая многолетним опытом, компания предлагает инновационные решения для умеренной переработки масличных культур и пищевых масел, включая процессы обрушивания масличных культур, лущения, прессования, экструзии, экстракции, рафинирования, которые соответствуют мировым стандартам безопасности пищевых продуктов. Их приверженность экологичным и устойчивым технологиям еще больше гарантирует будущее, в котором умеренная переработка пищевых масел останется неотъемлемой частью здорового образа жизни. Вывод Умеренная обработка семян масличных при производстве пищевого масла необходима для сохранения натуральных питательных веществ при одновременном удалении вредных веществ. Когда масла подвергаются умеренной обработке, они сохраняют свою питательную ценность и натуральный вкус, обеспечивая пользу для здоровья организма. Группа компаний Myande является лидером отрасли в области предоставления оборудования и инженерных решений для умеренной переработки масличных и производства пищевых масел, продвигая устойчивые методы, соответствующие мировым стандартам безопасности пищевых продуктов. Myande являtтся идеальным партнером для тех, кто стремится к более устойчивому и экологичному будущему для пищевой масличной промышленности.

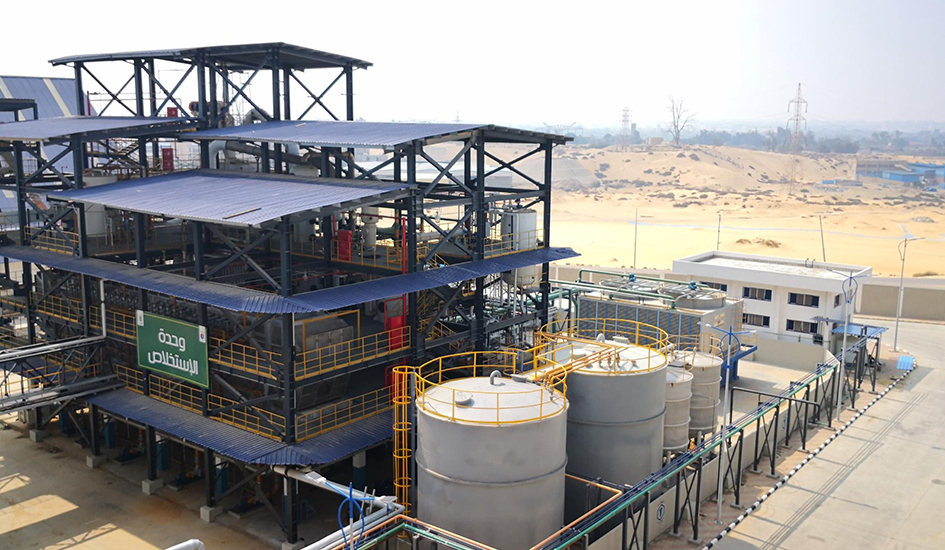

Запущена установка для дробления семян рапса производительностью 2000 тонн в сутки

Недавно успешно заработала установка для измельчения семян рапса производительностью 2000 тонн в сутки, построенная Myande Group для Daodaoquan Grain and Oil Co., Ltd., которая начала производить качественное рапсовое масло и шрот. Daodaoquan Grain and Oil Co., Ltd. - комплексное предприятие по переработке масла, объединяющее производство, научные исследования, торговлю, складирование и логистику пищевого растительного масла и связанных с ним побочных продуктов. Эта новая установка для дробления семян рапса включает в себя широкий спектр основного оборудования Myande, обладающего независимыми правами интеллектуальной собственности, включая экстрактор E-типа, гидравлический измельчитель, DTDC, кондиционер и другое ключевое оборудование. Для обеспечения гибкой подачи и выгрузки материала используются стреловидный шнек серии Myande CCJL и регенератор серии CQJL. Кроме того, для обеспечения стабильной работы всей производственной линии и отличных показателей продукции используются передовые энергосберегающие технологии, технология слива под отрицательным давлением и интеллектуальная технология безопасности. Руководствуясь концепцией "создания наилучшей производительности для наших клиентов", Myande сотрудничает с DaoDaoQuan в строительстве современного, энергоэффективного и экологически чистого завода.

Часто задаваемые вопросы

-

Каковы преимущества Myande по сравнению с другими компаниями?

-

1. Стратегическое партнерство с крупнейшими компаниями по переработке сельскохозяйственной продукции, такими как Cargill, Bunge, Louis Dreyfus, ADM, Wilmar, COFCO и др.

2. Опыт проектирования и реализации более 200 мегапроектов (емкость свыше 1 000 тонн входного сырья).

3. Более 70% рыночной доли в Китае за последние 10 лет.

4. Крупнейшая и самая современная база для проектирования и производства на площади 120 000 кв.м. / 600+ работников / 400+ исследовательских и технических инженеров.

5. Члены команды инженеров с опытом работы более 12 лет в этой области.

6. Технические эксперты с опытом управления высшего звена в европейских и американских инженерных компаниях.

-

-

В чем разница между предварительным прессованием и полным прессованием?

-

Предварительное прессование:

Предварительное прессование - это первый шаг в процессе извлечения масла, который включает в себя механическое давление на масличные культуры для извлечения части масла перед полным прессованием или экстракцией растворителем.

Выход масла при предварительном прессовании может быть значительным, но обычно остается остаточное масло в хлопьях или торте. Выход масла составляет около 70%.

Так как предварительное прессование требует меньшего давления и времени обработки по сравнению с полным прессованием, оно обычно потребляет меньше энергии во время процесса извлечения.

Поэтому предварительное прессование обычно сочетается с экстракцией растворителем для оптимизации эффективности извлечения масла.

Полное прессование:

Процесс полного прессования основан на механических методах извлечения масла из масличных культур без экстракции растворителем. Полное прессование направлено на максимизацию выхода масла путем извлечения как можно большего количества масла из хлопьев или торта. Однако полное извлечение масла не всегда достижимо, и небольшое количество масла может оставаться в прессованном торте. Выход масла может достигать более 90%.

Из-за механической прочности более высокое давление ограничивает выход масляного пресса, поскольку оно определяет максимальный диаметр клетки пресс-бруса. Кроме того, требуемое более длительное время удержания требует более низкой скорости вала, что дополнительно ограничивает выход. Поэтому полное прессование характеризуется ограниченной производительностью и более высоким энергопотреблением во время процесса извлечения.

Важно отметить, что выбор предварительного прессования или полного прессования зависит от конкретного процесса извлечения масла, характеристик масличных культур, энергопотребления и желаемого результата в терминах выхода и качества масла.

-

-

Какие общие типы машин для прессования рапсового масла?

-

Ручная машина для прессования рапсового масла:

Ручные пресс-машинки для канолы работают вручную.

Они подходят для мелкомасштабного или домашнего использования.

Пользователи вручную загружают семена канолы в машину и наносят давление для извлечения масла.

Эти машины просты в конструкции, доступны и портативны.

Гидравлическая пресс-машинка для канолы:

Гидравлические пресс-машинки для канолы используют гидравлическое давление для извлечения масла из семян канолы.

Они более эффективны, чем ручные машины, и подходят для производства среднего масштаба.

Машина наносит давление через гидравлическую систему, дробя семена и извлекая масло.

Гидравлические машины обеспечивают более высокие выходы масла и лучший контроль над процессом извлечения.

Шнековая пресс-машинка для канолы:

Машины для прессования рапсового масла с винтовым механизмом используют винтовой механизм для извлечения масла.

Они часто используются в крупномасштабном коммерческом производстве.

Семена рапса загружаются в машину, и при вращении винта они раздавливаются и отделяется масло.

Машины с винтовым механизмом известны своей высокой эффективностью, непрерывной работой и точным контролем температуры и давления.

Важно отметить, что разные производители могут предлагать вариации или специализированные модели внутри этих типов машин для прессования рапсового масла. При выборе машины учитывайте такие факторы, как производительность, уровень автоматизации, удобство использования, требования к обслуживанию и ваши конкретные производственные потребности.

-

-

В чем разница между рапсовым и канолевым маслом?

-

Важно отметить, что термины "канолевое масло" и "рапсовое масло" часто используются взаимозаменяемо в некоторых регионах в зависимости от местных законов и конкретного вида рапса. Однако ключевое отличие заключается в конкретном селекционировании и обработке канолевого масла для получения низких уровней эруциновой кислоты и глюкозинолатов, что приводит к более мягкому вкусу и улучшенному пищевому профилю.

-

Свяжитесь с нами

свяжитесь с нами, чтобы узнать, как мы можем помочь вам развивать ваш бизнес.

Найдите решение для оптимизированного будущего.