Оборудование для экстракции соевого масла

Соевое масло - это широко потребляемое растительное масло, полученное из соевых бобов, одной из самых важных масличных культур во всем мире. Оно известно своим нейтральным вкусом, разнообразными кулинарными применениями и питательными преимуществами. Соевое масло экстрагируют из семян соевого растения посредством процесса механического прессования или экстракции растворителем.

Myande Group является ведущим китайским поставщиком комплектных заводов, оборудования и инженерных услуг для производства соевого масла производительностью от 100 до 10 000 тонн в сутки. Мы гордимся тем, что имеем передовую производственную и научно-исследовательскую платформу, которая входит в число лучших в мире. Имея производство площадью в 130 000 квадратных метров и талантливую команду из более чем 1000 инженеров и исследователей, мы хорошо подготовлены для решения даже самых сложных задач.

Мы сосредоточены на строительстве эффективных и продуктивных заводов по экстракции соевого масла, которые соответствуют вашим уникальным потребностям. Мы предлагаем комплексный пакет услуг, включая консалтинг, планирование, проектирование, исследования и разработку, производство оборудования, монтаж, ввод в эксплуатацию и обучение. Наша главная цель - создать для вас максимальную ценность и воплотить ваше видение в жизнь.

Больше машин и технологий для переработки масличных культур:

https://www.myandegroup.com/oliseeds-preparation-solution

Технологическая блок-схема маслоэкстракционного завода по переработке сои Myande

Основные этапы экстракции соевого масла

-

Секция взвешивания и кондиционирования

-

Из суточного силоса соевые бобы транспортируются и поднимаются для подачи в подготовительный цех через конвейерные весы (или объемные весы), где происходит взвешивание сои и устанавливается производительность завода.

Все металлические примеси удаляются мощным магнитом, установленным во вращяющимся барабанном магните, чтобы избежать повреждения металла нижеследующего по потоку оборудования.

После взвешивания и удаления собранного металла соевые бобы опускаются в соевый кондиционер (кондиционеры), состоящий из секции подачи, нескольких секций парового нагрева, секции (секций) забора и выпуска воздуха и секции выгрузки, все необходимые для кондиционирования и сушки соевых бобов.

Секция нагрева состоит из овальных труб из нержавеющей стали для нагрева семян соевых бобов глухим паром. Многочисленные поворотные клапаны с приводами с переменной скоростью используются для выгрузки соевых бобов из дна соевого кондиционера, обеспечивая равномерное кондиционирование и достаточное время удержания соевых бобов в кондиционере.

Овальные нагревательные трубки в секциях нагрева способны постепенно нагревать соевые бобы паром низкого давления менее 1 бар и.д.

Влага, содержащаяся в соевом ядре, перераспределяется и переносится на поверхность сои. Эта влага далее удаляется (горячей) циркуляцией воздуха, создаваемой в воздушных секциях, через вытяжной вентилятор, паровой калорифер, циклон и шлюзовой затвор.

-

-

Двухступенчатое теплое обрушивание

-

После кондиционирования соевые бобы поднимаются и опускаются в цепной конвейер и распределяются в дробилку (ки) 1-й ступени дробления.

Дробилка представляет собой одно или двухпарные гофрированные вальцы, в которой целый боб раскалывается на 2-4 части (½ или ¼). Во время дробления основная часть оболочки удаляются из шрота, но все же часть оболочки прилипает к ядру сои.

Смесь оболочки и ядра поступает в аспиратор 1-й ступени. Дроблёнка, бобы и оболочка равномерно распределяются питателем по всей ширине аспиратора. Смесь каскадом спускается вниз, в то время как противоточный теплый воздух продолжает удалять оболочку из ядра. Оболочка и некоторое количество шрота собираются с помощью циклона, поворотного клапана и отправляются на отсев оболоки 2-й ступени обрушивания.

Тяжелая фаза, состоящая из бобов, битых бобов и оболочки, поступает в дробилку 2-й ступени дробления, где они далее дробятся на 4-8 частей.

Оболочку непрерывно отделяют от шрота. Смесь оболочки и ядра поступает на аспиратор 2-й ступени. Они равномерно распределяются питателем по всей ширине аспиратора. Смесь каскадом спускается вниз, в то время как противоточный воздух продолжает удалять оболочку из ядра. Оболочка и некоторое количество шрота собираются с помощью циклона, поворотного клапана и отправляются на отсев оболочки 2-й ступени обрушивания.

Обрушенные бобы поступают на цепной конвейер и равномерно распределяется по вальцам для дальнейшей обработки.

-

-

Секция вальцевагия

-

Теплые, мягкие кусочки ядра, наконец, отправляются на вальцевание. Вальцы оснащены одной парой гладких валков большого диаметра, которые будут вальцевать крупу в хлопья.

Клетки, содержащие масло ослабляются в процессе и становятся доступными для экстракции растворителем. Кроме того, форма хлопьев с их большим отношением поверхности к объему плюс короткое расстояние от клеток содержащих масло до поверхности хлопьев облегчают контакт жидкости-твердого вещества и миграцию масла в жидкую фазу. Соевые хлопья правильной влажности, температуры и толщины также образуют твердый слой достаточной упругости и проницаемости в экстракторе. Толщина хлопьев, рекомендуемая для экстрактора Myande, составляет от 0,30 до 0,35 мм.

Вальцевание высвобождает влагу, которая мигрирует на поверхность хлопьев, и может препятствовать проникновению растворителя в экстракторе. Поверхностная влага удаляется путем пропускания сильного потока воздуха через выгрузочный цепной конвейер. Влажный воздух всасывается вентилятором, захваченная осыпь отделяется в циклоне и выпускается вращающимся воздушным затвором в подающий конвейер для хлопьев. Влажный воздух выпускается в атмосферу.

Хлопья могут быть доставлены непосредственно в цех экстракции или в секцию экспандера/охладителя.

-

-

Отсев оболочки и вторичное обрушивание

-

Оболочка, содержащая шрот и осыпь, отделенная двухступенчатым теплым обрушиванием, поступают на сепаратор (ы) оболочки, из которых:

Тонкое ядро отделяется (нижняя дека) и собирается на подающем конвейере вальцов.

Оболочка разделяются (верхняя палуба) и собираются для измельчения оболочки.

Смесь оболчки и ядра (средняя палуба) доставляется в питатель аспиратора 2-й ступени, где оболочка дополнительно разделяются и отправляются в систему измельчения оболочки и где шрот также добавляется в хлопья.

-

-

Измельчение оболочки

-

Оболочка, отделённая в вышеуказанных секциях, собирается, измельчается и временно хранятся в суточном силосе для измельчённой оболочки.

Молотковая дробилка для оболочки оснащена питателем с частотно-регулируемым приводом для регулировки количества оболочки, подаваемой в дробилку. Измельчитель измельчает оболочку до требуемых размеров, связанных с установленным ситом.

Измельчённая оболочка может быть повторно смешана с измельченным шротом в шнековом смесителе или транспортирована с помощью системы пневмотранспорта в секции упаковки оболочки.

Если требуется грануляция оболочки, то может быть поставлено соответствующее оборудование.

-

-

Измельчение шрота

-

Соевый шрот из цеха экстракции из-за влаги может содержать комки и проходит через измельчитель шрота для предварительного измельчения.

Измельченный соевый шрот подается сверху сортировочного (ых) сит, из которого мелкие частицы поступают непосредственно на конвейер сбора измельченного шрота. Негабаритные частицы продолжают поступать в измельчитель.

Доступны два типа измельчителей шрота: молотковая мельница и вальцы для шрота.

Дробленый шрот с соответствующими размерами частиц собирается и транспортируется к верхней части весов.

Дозированное количество оболочки может быть смешано обратно с потоком шрота для регулирования содержания белка.

Система онлайн-мониторинга предназначена для проверки влажности, содержания белка и пр.

Шрот, наконец, передается в цех упаковки шрота.

-

-

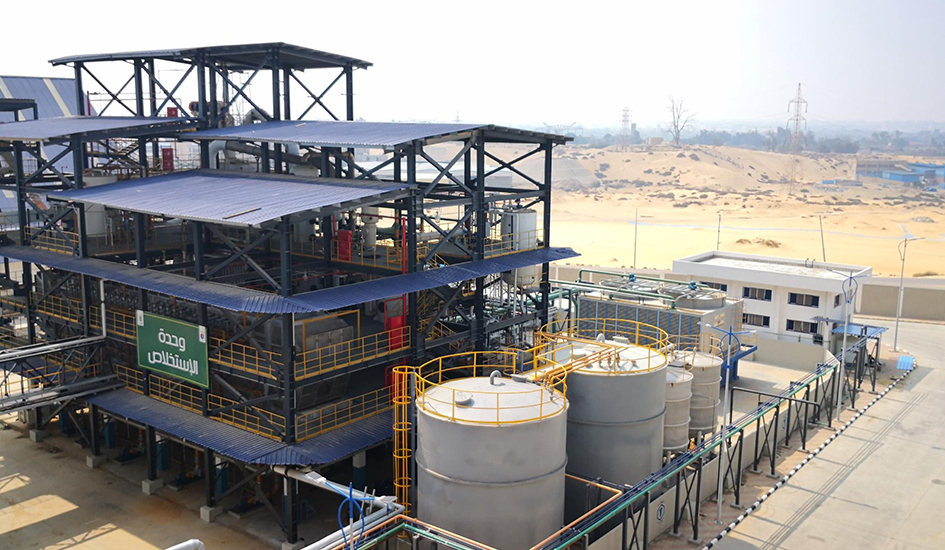

Секция экстракции

-

Подготовленные соевые хлопья и/или землистый шрот поступают в желоб питателя/бункер экстрактора перед подачей в экстрактор Myande (E). Шнек(и) и бункер действуют как пробка, предотвращая выход паров обратно в цех подготовки.

Экстрактор является экстрактором с подвижной цепочкой неглубокого типа. Цепи и лопасти тянут материал через фиксированный экран, с верхней платформы падают на нижнюю платформу, где в конце материал выгружается в конвейер для выгрузки экстрактора, герметичный цепной конвейер.

Во время транспортировки материала через экстрактор мисцелла распределяется по кровати через различные рециркуляционные насосы. Мисцелла движется противотоком к материалу, и богатая или полная мисцелла покидает экстрактор через желоб на входе материала.

Концентрированная мисцелла выходит из экстрактора в полный бак для мисцеллы через гидроциклон(ы), который "очищает" мелкие частицы из мисцеллы, прежде чем она будет далее перекачана в систему перегонки. Восстановленные мелкие частицы распределяются сверху на слой в экстракторе.

-

-

Секция обжарки-отжима (DT)

-

Влажное сырье, поступающее из экстрактора, подается в обжарочно-отжимную машину.

Растворитель, содержащий сырье, поступает сверху в DT и падает на первый набор паровых поддонов (поддоны предварительной обжарки). Сырье равномерно распределяется, распространяется и далее транспортируется через откалиброванные прямоугольные отверстия в платформах, с помощью установленных в каждом отсеке щеток. Эти верхние (PD) поддоны в основном удаляют пары растворителя (флэш) из хлопьев путем косвенного парового нагрева.

После поддонов PD сырье падает на контротоковые поддоны обжарки-отжима (DT). Двойные днища поддонов предназначены для косвенного парового нагрева и имеют полые стержни для отвода паров из одного поддона в следующий. Пары движутся против течения сырья.

Уровень сырья в этих поддонах контролируется поворотными клапанами с частотным преобразователем, которые перемещают материал вниз через установку.

Самый нижний отсек оснащен паровой камерой с перфорированной верхней пластиной для введения и равномерного распределения живого пара, который удаляет последний растворитель из сырья и выводит его через все вышеуказанные поддоны DT.

На дне DT, под паровой камерой, может быть установлен лоток для восстановления флэш-пара (FSR), чтобы восстановить тепло, выходящее из нижнего отверстия DT. Пары отправляются обратно с помощью эжектора на более высокий поддон DT.

Количество различных поддонов тщательно рассчитывается для достижения минимального содержания растворителя и требуемых характеристик сырья.

Пары, выходящие из DT, очищаются циклоном типа растворительного очистителя, установленного сверху на DT, и отправляются обратно после разделения.

-

-

Секция сушильного/охладительного (DC) оборудования

-

После десолвентизации и обжарки (DT) горячий шрот поступает в секцию сушильного/охладительного (DC) оборудования.

Сушка (охлаждение) достигается путем введения теплого (холодного) воздуха через перфорированные верхние пластины лотков DC. Воздух создается центробежным искробезопасным вентилятором, который гарантирует желаемую влажность и температуру конечного продукта.

Воздух, покидающий DC, проходит через циклон, ротационный затвор, для удаления пыли и мелкой фракции перед выбросом в атмосферу.

DT и DC могут быть объединены в одно оборудование для производительности до ~4000 тонн входящего семени на этапе Подготовки.

Охлажденный шрот готов к транспортировке в секцию измельчения шрота в цеху Подготовки.

-

-

Дистилляция Мисцеллы

-

Мисцелла из резервуара мисцеллы поступает в 1-й ступень испарителя через нижний входной форсунку, поднимается в колонне, образуя поднимающуюся пленку в испарителе типа оболочка и труба.

В резервуаре большая часть растворителя дистиллируется за счет восстановления скрытого тепла, содержащегося в газах, покидающих десолвентизатор-обжарщик (DT).

Мисцелла отделяется от газов в купольном сепараторе, циклонного типа, расположенном на вершине 1-й ступени испарителя.

Концентрированная мисцелла поступает в теплообменник нефть/мисцелла для обмена теплом с сырой нефтью из более глубоких участков системы.

Предварительно нагретая мисцелла поступает во второй этап испарения, где мисцелла будет окончательно нагрета паром.

Нефть, выходящая из второго этапа испарения, поступает в новый конструктивный финальный нефтяной стриппер, где она отделяется, с помощью живого пара, от последнего растворителя.

Пар растворителя из первого и второго этапов конденсируется в испарительных конденсаторах. Пар растворителя из стриппера конденсируется в стрипперном конденсаторе.

Нефть после нефтяного/мисцелла теплообменника может быть охлаждена в пластинчатом теплообменнике нефти и отправлена на хранение или напрямую отправлена на водную дегумминацию без дополнительного охлаждения.

Конденсаторы, испарители и стрипперы работают в вакуумной системе, созданной различными паровыми струйными эжекторами.

-

-

Секция восстановления растворителя

-

Пары растворителя DT и пары пара поступают, проходя через оболочечную сторону первого этапа испарения, в обменник пар/растворитель типа трубчатый теплообменник, который предварительно нагревает свежий растворитель, отправляемый в экстрактор. Пары далее собираются в вертикальном конденсаторе DT, где восстанавливается последний растворитель.

Все конденсаты от вышеуказанных теплообменников собираются в разделителе растворитель/вода.

Этот резервуар предназначен для отделения растворителя от воды, который может быть повторно использован в экстракторе.

Его сточная вода направляется в ребойлер и нагревается, чтобы выпарить возможный растворитель с помощью пара или восстановленного флэш-пара перед сбросом в лоток.

Выходные газы из экстрактора проходят через конденсатор экстрактора. Не сконденсированный газ и воздух попадут в конденсатор вентиляции, который собирает все другие венты от оборудования, не подключенного к вакуумным системам.

Поток вентиляции создается вентилятором вентиляции, установленным на выпуске пара на вершине абсорбера минерального масла.

Покидая конденсатор вентиляции, несконденсированный паровой поток, состоящий из растворителя и воздуха, попадает в систему минерального масла.

Система состоит из абсорбера минерального масла, который поглощает в холодном минеральном масле большую часть растворителя из входящего газа, и стриппера минерального масла, который отделяет растворитель от горячего минерального масла под вакуумом и с помощью инъекции пара.

Каждое оборудование заполнено упаковкой для увеличения контактной поверхности между двумя средами - паром и маслом.

Для экономии процесса охладитель, теплообменник минерального масла и нагреватель помогут восстановлению необходимых температур.

-

-

Раздел нулевого выброса

-

Сточная вода из экстракции растворителя кипятится и восстанавливается в процессе, а не сбрасывается для очистки сточных вод.

Из ребойлера горячая сточная вода перекачивается в буферный резервуар, который может, при необходимости, собирать другие потоки сточных вод.

Система создания пара состоит из закрытого контура сточных вод, проходящего от циркуляционного насоса к паровому нагревателю Shell and Tube, к разделительному баку и обратно к насосу, с высокой производительностью. Насос высокого расхода поддерживает скорость жидкости через нагреватель, избегая загрязнения труб.

Часть воды испаряется в разделительном баке, остальная рециркулируется в нагреватель.

Скорость испарения и дозаправка в систему автоматически контролируются.

Созданный пар достаточно влажный и сначала высыхает, проходя через демистер, установленный на вершине разделительного бака, а затем проходит через супернагреватель сточных вод, который высушивает пар с помощью нагрева средним давлением пара.

Образованный водяной пар используется в качестве живого пара в тостере-дезольвентизаторе.

Небольшой процент сточной воды непрерывно возвращается обратно, для контроля концентрации, в DT (если это возможно) и смешивается с мукой.

Система может быть оснащена устройством для чистки на месте (CIP), если заказчик хочет очистить систему во время периода технического обслуживания.

Эта система не является энергосберегающим процессом, так как вы можете создавать пар только с помощью равного (и более) количества пара для нагрева сточных вод.

Преимущество системы заключается в снижении выбросов сточных вод в очистные сооружения путем их возврата в оборудование процесса.

-

-

Отделение дегуммирования воды

-

Сырая нефть, поступающая из отделения перегонки, часто временно хранится в резервуаре для сырой нефти в качестве буфера, прежде чем быть перекачанной в отделение водного дегуммирования.

Сырая нефть нагревается (охлаждается) до желаемой температуры гидратации. Горячая вода дозируется из бака с горячей водой и насоса горячей воды. Горячая вода и нефть смешиваются в высокоэффективном миксере. После смешивания нефть поступает в гидратационный бак, где смесь мягко перемешивается, чтобы все оставалось в подвешенном состоянии без нарушения опухших фосфатидов. Если требуется, в систему можно добавить дополнительную систему дозирования (например, фермент или отбеливание).

После достаточного времени реакции с водой масло перекачивается в центрифугу, где тяжелые и легкие фазы смеси разделяются.

Тяжелые фазные смолы выгружаются в резервуар для смолы и, возможно, добавляются в муку в DT или отправляются в отделение сушки лецитина насосом для смолы.

Легкое фазное мокрое дегуммированное масло будет нагреваться до требуемой температуры в паровом нагревателе оболочки и трубы перед входом в сушилку для масла.

Сушилка для масла, работающая под высоким вакуумом, получает влажное масло и испаряет влагу косвенным паровым нагревом, в то время как масло каскадами опускается через перегородочные пластины.

Высушенное горячее масло окончательно охлаждается через теплообменник для горячего масла и охлаждение водой в охладительной башне перед перекачкой в резервуары для хранения масла за пределами цеха экстракции.

-

-

Отделение нейтрализации

-

Сырая нефть нагревается в паровом нагревателе питательного масла низкого давления до желаемой температуры. Нагретое масло поступает в высокоэффективный смеситель кислоты/масла, в котором масло интенсивно смешивается с фосфорной кислотой, отправляется в реакторную емкость для дальнейшей необходимой реакции (возможно изменение времени пребывания). Во время этого периода реакции комплекс NHP (негидратируемые фосфатиды) становится гидратируемым путем удаления железа, кальция и магния. После этой кислотификации масло поступает в смеситель щелочи/масла и частично нейтрализуется разбавленным щелочным раствором, чтобы избежать миграции фосфатидов обратно в фазу масла. Смесь поступает в реакторную емкость щелочи (возможно изменение времени пребывания). Реагированное масло подается через паровой нагреватель до требуемой температуры, насосом подачи сепаратора, в центрифугу. Мыльная масса отделяется от центрифуги и помещается в буферную емкость для временного хранения.

-

-

Отделение отбеливания

-

Отбеливание используется для удаления красящих веществ из масла, а также смол и других примесей, путем адсорбирования этих веществ на поверхности специально подготовленных порошковых глин или отбеливающей земли.

Отбеливающая земля (BE) разгружается с грузовика и хранится в резервуаре для отбеливающей земли.

BE может быть отправлен в BE Daily Buffer Tank при необходимости. Перед отправкой в атмосферу выхлопной воздух от Exhaust Filter Fan очищается пульсационным пылевым фильтром.

Глубокоочищенное масло поступает в вакуумный предварительный смесительный бак после нагрева Oil/oil Economizer и/или Steam/oil Heater. Там масло смешивается с BE, который измеряется устройством дозирования BE Flip Flop.

Предварительно смешанное масло переливается в Bleaching Tower. Непрерывная отбеливающая башня - это вертикальный цилиндрический сосуд с днищами сверху и снизу. Башня отбеливания поддерживается в высоком вакууме во время работы и имеет возможность впрыскивания пара и паровую катушку. Паровое перемешивание обеспечивает полное смешивание отбеливающей земли и масла, удаляя цветовые пигменты.

Масляные капли, увлеченные вакуумом во время парового перемешивания, собираются циклонным сепаратором и возвращаются в отбеливатель.

-

-

Секция деодоризации

-

Зимнее масло, обезвощенное и обезжиренное, нагревается Oil/Oil Interchanger и/или Steam Heater до температуры деаэрации и поступает в деаэраторный/буферный бак. Из буферного бака масло подается на набор безопасных фильтров в Деодоризационную башню.

Для достижения температуры деодоризации масло изначально нагревается Oil/Oil Economizer в оболочке и трубе и достигает требуемой температуры в Final Heater, где масло нагревается системой высокого давления пара. Во время запуска горячее масло недоступно в масло/масло экономайзере. В это время экономайзер может быть частично заменен стартовым паровым нагревателем среднего давления с пониженной мощностью.

Башня деодоризации является комбинированной башней и состоит из двух частей.

Верхняя часть - это упакованный колонный разделитель, главным образом, удаляющий жирные кислоты, запаховые вещества и другие нежелательные летучие компоненты. Упакованный столб значительно помогает снизить прямое потребление пара в башне.

Нижняя часть состоит из серии термических отбеливаний, стриппинговых лотков, где в сухой перегретый пар вводится для перемешивания и нагрева отбеливающее масло, удаляя цветовые тела и теплочувствительные соединения. Масло переливается гравитационно с верхнего стриппингового лотка на нижние лотки, оставаясь требуемое время внутри деодоризатора.

Разбрызгиваемое масло восстанавливается в резервуаре для разбрызгиваемого масла для повторного использования.

Горячее дезодорированное масло, покидая дезодоратор, перекачивается насосом для дезодорированного масла для охлаждения в экономайзерах масло/масло, масло/маслообменниках и, наконец, охлаждается водяным охладителем CT, проходит полировку на безопасных фильтрах и отправляется на хранение, чтобы достичь очищенного масла.

-

№ 1 в Азии по доле рынка оборудования для производства соевого масла

Опыт проектирования и реализации более 200 мегапроектов (Производительность выше 1000 тонн в сутки подачи масличных культур).

Основная мояндская машина для экстракции соевого масла

Погружающий опыт современной линии производства соевого масла

Мировое производство сои и соевого масла

Производство соевого масла неуклонно растет на протяжении многих лет из-за растущего мирового спроса. Основными странами-производителями соевого масла являются США, Бразилия, Аргентина, Китай и Индия. В этих странах имеются значительные площади для выращивания сои и хорошо отлаженные перерабатывающие мощности.

Растущее население, изменение рациона питания и повышение осведомленности потребителей о пользе растительных масел для здоровья способствовали росту спроса на соевое масло. Кроме того, использование соевого масла в качестве сырья для производства биодизельного топлива также повлияло на динамику рынка.

Мировое производство соевого масла (источник: Statista)

Страны по производству сои (Источник: Википедия)

Они доверяют и выбирают Myande

Более 1000 заводов были поставлены под брендом Myande в около 80 странах с 2003 года.

За каждым успешным проектом стоит отличная команда. Наша команда состоит из опытных специалистов, которые разделяют одну общую цель - помочь нашим клиентам достичь успеха.

Что мы можем сделать для вас?

Мы фокусируемся на предоставлении комплексных инженерных услуг, включая общий план размещения, проектирование процесса, НИОКР, производство оборудования, автоматическую систему управления, интеграцию данных, монтаж, надзор, пусконаладку, обучение и т.д.

Наши индивидуальные решения основаны на глубоком понимании ваших потребностей, и мы имеем возможность выполнить каждый проект от проектирования первоначальной концепции до производства, монтажа, пусконаладки и доставки.

Решение, настроенное под ваши потребности

Общий план макета

После подготовки земли следующим шагом должно быть планирование общего макета, который является ключевым фундаментом устойчивого и экономически эффективного производства.

Обратитесь к нам за помощью, и мы представим вам дизайн вашего завода, учитывая водоснабжение, пар, электроснабжение и т.д.

Проектирование процесса

Комбинируя нашу инженерную экспертизу, знания отрасли и практические навыки с вашими знаниями, мы предоставляем оптимизированный и настроенный под вас дизайн процесса для вашего завода.

3D-дизайн завода

На основе дизайна макета завода, совмещенного с реальной ситуацией, мы можем разработать трехмерную модель всего завода. В модели могут быть показаны все оборудование, трубопроводы и инструменты, любые детали, что не только позволяет вам интуитивно понимать завод, но также обеспечивает общую информационную поддержку для строительства завода, установки оборудования и будущего расширения.

Автоматическая система управления

Мы предлагаем экономичные и наиболее эффективные решения для автоматизации процесса на всей линии производства. Наша автоматическая система управления RES разработана на основе системы PLC/DCS.

Интеграция данных

С точки зрения общей работы фабрики, интеллектуальная система управления данными Myande собирает базовые данные от закупки сырья, складирования, обработки, инвентаризации, продаж и логистики, полагаясь на взаимосвязанную сетевую систему каждой мастерской. Она предоставляет в режиме реального времени точные и прослеживаемые отчеты о текущем хранении, обработке и доставке.

Производство оборудования

Мы имеем собственную производственную базу площадью более 120 000 квадратных метров, объединяющую НИОКР, производство, управление проектами, что представляет передовые инженерные возможности в отрасли.

Установка и наладка

После завершения установки всех машин мы предлагаем услуги по наладке на месте, чтобы обеспечить совместимую работу.

Каждое движение машины требует крепкой технической поддержки от наших опытных инженеров. Единственным принципом является то, что вы можете начать производство сразу после наладки.

Обучение и послепродажное обслуживание

Портфолио услуг Myande 360° покрывает все ваши потребности на протяжении жизненного цикла вашего проекта. Минимизируя вашу общую стоимость владения, мы помогаем вам оставаться впереди конкурентов.

О Myande

Группа Myande является глобальным лидером поставок комплексных решений, оборудования и услуг для отраслей масел и жиров, крахмала и его производных, ферментации, испарения и кристаллизации, хранения и обработки материалов и интеллектуальных фабрик.

В настоящее время в группе Myande работает более 1000 сотрудников, включая 400 технических специалистов и 600 рабочих-производственников. Более 1000 комплексных решений были поставлены под брендом Myande в около 80 странах с 2003 года.

Ведущая в мире производственная база

Внутренняя производственная база более 130 000 квадратных метров, объединяющая НИОКР, производство и управление проектами, представляющая собой инженерные возможности мирового класса в отрасли.

Никаких компромиссов в качестве

Мы высоко ценим контроль качества.

Наши объекты и процессы соответствуют самым высоким местным и международным стандартам и сертификациям, и регулярно проходят проверки на соответствие.

С глобальной системой управления качеством мы гарантируем, что наши клиенты по всему миру получают высококачественные, надежные продукты и решения. Мы хорошо знаем, что наше оборудование должно работать безопасно и эффективно на протяжении десятилетий.

Чтобы эффективно продолжать дух ремесла, повышать общее качество сотрудников первой линии, мы проводим ежегодный конкурс по мастерству.

Сертификаты и патенты

В Myande инновации - это результат всего процесса разработки идеи в продукт или новый способ работы, который добавляет ценность бизнесу.

Более 400 зарегистрированных патентов и полезных моделей демонстрируют потенциал компании в области инноваций.

Наше глобальное присутствие

Мы сосредотачиваемся на предоставлении комплексных инженерных услуг, включая общий план размещения, проектирование процесса, НИОКР, производство оборудования, автоматическую систему управления, интеграцию данных, монтаж, надзор, пусконаладку, обучение и т.д.

Наши индивидуальные решения основаны на глубоком понимании ваших потребностей, и мы имеем возможность завершить каждый проект от проектирования первоначальной концепции до производства, монтажа, пусконаладки и доставки.

Полезные статьи

Пусть говорит производительность

В 2011 году завод по переработке сои производительностью 6000 тонн в день был построен компанией Myande Group для компании Guangxi Huiyu Grain and Oil Industrial Co., Ltd, получившей первую премию в области науки и технологий, присуждаемую Китайской ассоциацией зерновых и масел. С тех пор Myande Group построила более 10 комплексов по производству масла производительностью 5000 тонн в день и более, каждая из которых показывает стабильную работу, отличные характеристики продукта и низкое потребление энергии и пара. Стабильность продукта неотделима от систематического проектирования и установки, а также от основного высокопроизводительного оборудования. Во всех проектах, реализованных Myande, использовались вертикальный кондиционер, крекер, хлопьевая машина, петлевой цепной конвейер, конвейер для влажного шрота, конвейер для горячих сред, экстрактор, DTDC, испаритель и конденсатор, разработанные Myande независимо. Это оборудование прошло длительную тестовую эксплуатацию в рамках нескольких проектов, а его структура, работоспособность и ремонтопригодность постоянно обновляются, благодаря использованию превосходного отраслевого опыта и точного анализа данных, показатели производительности оборудования были хорошо приняты большинством пользователей. Крекер и флейкер: проверенный временем и максимально стабильный, высокая эффективность Более 200 единиц флейкеров и крекеров Myande в настоящее время работают на различных престижных предприятиях по переработке масел и жиров. С момента выхода на рынок в 2008 году они прошли длительные испытания, стабильность работы и качество которых были полностью подтверждены временем. Кроме того, они постоянно модернизировались вместе с развитием технологий. В конструкции оборудования применяются компоненты мирового класса из Европы, современное производственное оборудование Myande гарантирует их надежность и отличную производительность. Петлевой цепной конвейер: энергоэффективный, стабильный и надежный Учитывая очевидную тенденцию увеличения производительности линий по переработке семян масличных культур, компактная схема размещения оборудования, а также бесперебойная и надежная логистика материалов внутри маслоперерабатывающих комплексов получили высокий приоритет. Таким образом, петлевые цепные конвейеры широко используются в крупных проектах по переработке масел и жиров. «Петлевая» компоновка конвейера обеспечила более эффективную и интегрированную конструкцию процесса с упрощенными устройствами подачи и разгрузки, обеспечивающими многоточечную подачу и разгрузку. Его стабильная работа и превосходная производительность были высоко оценены заказчиком. Myande Loop Conveyors положила конец монополии иностранных поставщиков на конвейеры аналогичного типа. На данный момент стабильно работают 30 комплектов петлевых цепных конвейеров Myande. Горизонтальная Жаровня барабанного типа: высокая эффективность, низкое потребление По мере постепенного расширения перерабатывающих мощностей масложировой промышленности потребление энергии привлекает все большее внимание. Горизонтальная ротационная жаровня постепенно заменила старую вертикальную жаровню. Горизонтальная ротационная плита представляет собой новую технологию обработки, значительно повышает производительность обработки и снижает потребление энергии. Горизонтальная ротационная плита Myande оснащена U-образным шнековым конвейером, сифонной разгрузкой и бесступенчатой регулировкой скорости. Эти особенности обеспечивают достаточный нагрев материала и значительно снижают потребление энергии. Сейчас 35 горизонтальных ротационных жаровен Myande работают стабильно на объектах по всему миру. Конвейеры для влажного шрота и L-образные скребковые конвейеры: высокая эффективность и простота эксплуатации Конвейеры для влажной муки и L-образные конвейеры Myande представляют собой высокопроизводительное подъемно-транспортное оборудование с оптимизированной конструкцией с учетом особенностей переработки растительного масла. Их запатентованная невозвратная конструкция значительно повышает эффективность транспортировки. С другой стороны, благодаря использованию высокопрочной износостойкой пластины конвейеры для влажного шрота Myande и скребковые конвейеры L-образной формы имеют более длительный срок службы и более высокую надежность. В настоящее время конвейеры для влажного шрота и L-образные конвейеры Myande работают на более чем 100 линиях по переработке масличных, в том числе на 9 комплексах производительностью 5000 тонн в день и выше. Стабильная работа и отличная производительность позитивно оцениваются клиентами.

5 причин выбрать флейкер (поющильную машину) Myande

С 2009 года хлопья Myande широко используются компаниями по переработке масла и жиров по всему миру. В настоящее время в эксплуатации находится более 250 единиц. Благодаря многолетней эксплуатации и постоянному совершенствованию превосходная производительность и надежное качество флейкеров Myande завоевали высокое доверие клиентов по всему миру. 1.Отличный эффект плющения Усовершенствованный и надежный механизм регулировки расстояния между валками и запатентованная система предотвращения утечек на концах валков обеспечивают равномерную толщину хлопьев, что способствует контролю остаточного масла в жмыхе. 2.Более энергоэффективный Усовершенствованная гидравлическая система автоматического натяжения гарантирует, что основные приводные и ведомые системы всегда поддерживают наилучшее натяжение трансмиссионного ремня, что повышает эффективность трансмиссии. Превосходное производство и сборка могут свести к минимуму вибрацию измельчителя и значительно снизить потери. После использования и сертификации авторитетными пользователями потребление электроэнергии на тонну материала находится на лидирующем международном уровне. 3.Более низкие затраты на техническое обслуживание Интеллектуальная производственная система Myande обеспечивает превосходное качество, включая лазерную резку, роботизированную сварку, обработку пятигранников, обработку поверхности и точную сборку. Усовершенствованная конструкция и интеллектуальное производство значительно снизили частоту отказов и снизили затраты на техническое обслуживание плющильной машины Myande. 4.Интеллектуальная система управления. Флейкер Myande оснащен полной интеллектуальной системой управления, обеспечивающей взаимодействие человека и компьютера. А система связи доступна для осуществления дистанционного управления и беспилотной работы, что может снизить затраты на рабочую силу. 5.Высокое признание ведущих мировых перерботчиков семян масличных. Машина для хлопьев Myande широко используется многими крупными производителями масел в Китае и стала для них ключевым оборудованием высокого качества. Более того, хлопьевидную машину Myande используют все больше и больше ведущих мировых производителей масла. Myande придерживается миссии «Благодаря профессионализму мы производим высококачественную механическую продукцию и поставляем комплексные решения, которые позволяют нашим клиентам добиться успеха. Мы стремимся создать светлое будущее для себя и для наших клиентов». стать ведущим в мире производителем хлопьев и создавать ценность для клиентов.

Основные факторы, влияющие на содержание остаточного масла в соевом шроте

Остаточное содержание масла в соевом шроте является важным показателем в производственном процессе предприятий по производству соевого масла, который отражает уровень производства, управления и технологии предприятия. И это один из ключевых вопросов, волнующих предприятия масложировой переработки. В данной статье специально проанализированы некоторые факторы, влияющие на содержание остатков масла в соевом шроте, и представлены соответствующие предложения в соответствии с производственной практикой по снижению содержания остаточного масла в соевом шроте и повышению экономической эффективности. С развитием промышленности производства пищевого масла заводы по переработке соевых бобов меняются с каждым днем, а применение различных новых технологий, нового оборудования и новых процессов постепенно увеличивает масштабы производства. Требования к контролю показателей продукта также становятся все выше и выше, среди которых большое внимание уделяется остаточному содержанию масла в соевом шроте как важному показателю в процессе экстракции. Остаточное содержание масла в соевом шроте относится к содержанию масла, которое не было экстрагировано из соевого шрота после секции подготовки и секции экстракции растворителем. Большое экономическое значение имеет снижение остаточного содержания масла в соевом шроте. Например, при мощности измельчения в 3000 тонн в день, если содержание остаточного масла в соевом шроте снизится на 0,1%, это увеличит прибыль предприятий по переработке соевого масла более чем на 100 000 долларов в год. В то же время количество остаточного масла в соевом шроте также отражает уровень технологии переработки и организации производства, а также косвенно демонстрирует дифференцированную конкурентоспособность предприятий. Поэтому этот параметр имеет большое значение предприятиями по производству соевого масла. 1.Секция предварительной обработки Предварительная обработка включает в себя несколько этапов, таких как очистка, кондиционирование соевых бобов, растрескивание и шелушение, плющение, экструзия и т. д., которые тесно связаны друг с другом, и каждая корректировка процесса влияет на следующий процесс. 1.1 Очистка Соя может смешиваться с определенным количеством примесей при уборке, транспортировке и хранении. Этими примесями являются в основном солома, стебли и листья, почва, металлические предметы и т. д. Целью данного раздела является удаление примесей из масличных культур. Если эти примеси не удалять, с одной стороны, примеси будут адсорбировать определенное количество масла и оставаться в кеке, тем самым снижая эффективность экстракции масла. С другой стороны, примеси будут перенесены в следующую секцию, влияя на эффект обработки других секций. Например, включение железа в сырье не только повлияет на эффект растрескивания и отслаивания, но также сократит срок службы оборудования и даже повредит оборудование. 1.2 Кондиционирование Оболочка соевых бобов тонкая и имеет сильную силу сцепления с ядром семени. Даже сломанная под действием внешней силы оболочка все равно может прилипнуть к сломанному ядру, и ее трудно полностью удалить. Кондиционер может регулировать влажность и температуру соевых бобов, что снижает содержание влаги в соевых бобах на 1–2% и повышает температуру до 55–65 °C, благодаря чему оболочка соевых бобов становится хрустящей и легко растрескивается. После последующего растрескивания шелушение становится легче, а эффективность выше. 1.3Ращепление После секции дробоения соевые бобы разбиваются на 6-8 лепестков относительно одинакового размера, а оболочка соевых бобов легко отделяется от поверхности бобов. Если оболочка бобов не удалена, масло легко впитывается на участке экстракции, что приводит к увеличению остаточного масла в соевом шроте. Кроме того, при крупномасштабном производстве пищевого масла удаление более 80% оболочки бобов может значительно повысить производительность оборудования, поэтому необходимо использовать аспиратор для шелушения после растрескивания. Содержание соевой оболочки составляет 6-8%, а содержание масла в соевой оболочке обычно составляет менее 1%. Основным компонентом соевой оболочки является целлюлоза. Если шелушение проведено недостаточно эффективно, то часть оболочки будет прилипать к поверхности хлопьев после шелушения, образуя изолирующую мембрану, которая может препятствовать прямому контакту растворителя и масла в ядре боба при экстракции. Это не способствует экстракции масла и приведет к увеличению содержания остаточного масла в соевом шроте. Напротив, если соевые бобы полностью очистить от шелухи, вышеуказанные недостатки можно преодолеть. 1.4Плющение Процесс плющения заключается в сжатии клеток масличных семян друг к другу под действием давления между валками плющильной машины. В результате часть клеточных стенок разрушается, и масличные семена превращаются в тонкие чешуйки с большой площадью поверхности. Таким образом, процесс шелушения может сократить путь извлечения масла из семян масличных культур. Теоретически, чем больше коэффициент поверхности контакта хлопьев с растворителем, тем лучше экстрагирующий эффект. Если хлопья слишком тонкие (<0,3 мм), степень порошкообразности увеличится, что повлияет на циклическое проникновение мисцеллы, что в конечном итоге приведет к увеличению остаточного содержания масла в соевом шроте. Если чешуйка слишком толстая (>0,5 мм), клеточная ткань не будет полностью разрушена. Растворитель не может быстро проникнуть внутрь хлопьев, а масло внутри хлопьев не может быстро диффундировать наружу. Поэтому толщину хлопьев следует часто проверять в процессе производства, и толщина хлопьев должна составлять 0,3-0,4 мм 1.5Экспандировани Экспандированые хлопьея масличных семян имеют хорошую пористость и проницаемость, а скорость проникновения мисцеллы значительно улучшается. Количество проникающей мисцеллы на квадратный метр в час может достигать 40-50 кубических метров. Следовательно, хорошая проницаемость может привести к соответствующему снижению дебита остаточной растворителя. После экспандирования растворитель с трудом удерживается, когда хлопья попадают в секцию выщелачивания экстрактора. Таким образом, снижается нагрузка на Экстрактор, а также на оборудование для тостирования шрота при удалении растворителя и систему сушки, и таким образом снижается общее потребление тепла и пара. В реальном производственном процессе такие параметры, как влажность, температура расширения и объем пара, должны быть отрегулированы для обеспечения наилучшего эффекта экспандирования. 2.Секция экстракции В процессе экстракции факторами, влияющими на остаточное содержание масла в соевом шроте, являются температура экстракции, время экстракции, чистота растворителя и объем растворителя. 2.1Извлечение температуры Растворителем, который в настоящее время применяется в экстракционной промышленности, является в основном н-гексан, а диапазон его дистилляции составляет 66–68 °C. Температура экстрагирования предпочтительно находится в диапазоне 55-60°С, и в этом случае тепловое движение молекул растворителя и масла является относительно сильным. Вязкость относительно низкая, а сопротивление диффузии молекул растворителя и масла невелико. Однако, если температура экстрагирования слишком высока, с одной стороны, произойдет большое испарение растворителя, что не только увеличит нагрузку на конденсатор, но и приведет к недостаточной экстракции и увеличению содержания остаточного масла в шроте. С другой стороны, растворитель ускоряет растворение нежирных веществ, таких как фосфолипиды, сахара, коллоиды, пигменты и т. д. Слишком высокая температура экстрагирования также может повлиять на цвет соевого шрота. И наоборот, если температура экстракции слишком низкая, то вязкость растворителя и масла становится высокой, а тепловое движение ослабляется. Диффузионное сопротивление молекул растворителя и масла увеличивается, что в конечном итоге приводит к снижению скорости экстракции. 2.2Время Экстракции Чем дольше время экстракции, тем меньше остаточного масла в соевом шроте. В начале стадии экстракции содержание масла в жмыхе/хлопьях будет быстро уменьшаться, а затем замедлит скорость. Для обеспечения продуктивности длительная по времени экстракция нереальна. Является ли время экстракции разумным или нет, зависит от характеристик исходного материала, температуры экстрагирования и типа экстрактора. В целях обеспечения идеального индекса остаточного растворителя время экстракции максимально сокращается, чтобы увеличить производственную мощность и снизить себестоимость продукции. 2.3Чистота растворителя В процессе экстракции важно следить за чистотой растворителя. В общем, существует две основные причины загрязнения растворителя: ① Испаритель затоплен, в результате чего растворитель переносит масло в резервуар для отделения воды. После отделения воды растворитель становится желтым, поэтому растворитель не является чистым. ② Положительное давление в резервуаре для отделения воды слишком велико, что приводит к смешиванию растворителя с водой. Смешивание масла или воды с растворителем уменьшит эффект последнего распыления свежего растворителя. Для обеспечения чистоты свежего растворителя необходимо принять следующие технические меры: ① Убедитесь, что давление пара, используемого в производственном процессе, стабильно, и поддерживайте работу испарителя в указанном диапазоне температуры и вакуума. ② Увеличьте эффективный объем резервуара для разделения воды, чтобы усилить эффект отделения воды. 2.4Количество растворителя Количество растворителя обычно измеряют соотношением растворителей, которое представляет собой отношение массы растворителя, используемого в единицу времени, к массе экстрагированного материала. Большое соотношение растворителей оказывает определенное влияние на снижение остаточного масла в соевом шроте, но концентрация мисцеллы Малый коэффициент растворителя, то есть уменьшение количества свежего растворителя, и увеличение концентрации мисцеллы приводят к недостаточной силе привода процесса массопереноса, что приводит к неполной экстракции и высокому содержанию остаточного масла в соевом шроте. Поэтому важно выбирать разумный коэффициент растворителя при условии обеспечения показателя остаточного масла. 3. Заключение Анализируя каждый шаг раздела предварительной обработки и экстракционного раздела, можно выделить множество факторов, влияющих на содержание остаточного масла в соевом шроте. Эти факторы сложны и взаимосвязаны. Оператор должен проводить целевой анализ в соответствии с реальной производственной ситуацией и своевременно корректировать процесс, чтобы снизить содержание остаточного масла в соевом шроте и улучшить экономические показатели предприятия.

Влияние «углеродной нейтральности» на индустрию пищевого масла

Что такое углеродная нейтральность? Углеродная нейтральность означает наличие баланса между выбросами углерода и поглощением углерода из атмосферы. Удаление оксида углерода из атмосферы и последующее его хранение известно как секвестрация углерода. Чтобы достичь нулевых выбросов, все мировые выбросы парниковых газов (ПГ) должны быть уравновешены секвестрацией углерода. Главными виновниками наводнений, засух, волн экстремального холода и жары, а также таяния ледников являются парниковые газы, выделяемые в результате деятельности человека, которые привели к усилению глобального потепления и представляют огромную угрозу для Земли. Поэтому необходимо обязательно принять меры. Государства-члены ООН достигли консенсуса по достижению глобальной «углеродной нейтральности» между 2050 и 2100 годами. Все большее число стран объявляют сроки достижения углеродной нейтральности. В 2020 году Китай также четко заявил, что достигнет углеродной нейтральности к 2060 году. Промышленность пищевых масел и «углеродная нейтральность» Чтобы достичь цели углеродной нейтральности и нулевых выбросов, страны начали осуществлять энергетическую трансформацию: постепенно сокращать использование ископаемой энергии, такой как уголь и нефть, и переходить к энергии ветра, солнечной энергии, биомассы и другим низкоуглеродным источникам энергии. чистая энергия. Соевое масло, пальмовое масло, масло канолы и другие растительные масла можно использовать для производства биотоплива, поэтому растительное масло больше не предназначено только для потребления человеком: автомобили, самолеты, корабли и т. д. также «пьют» растительное масло. Индонезия, крупнейший производитель и экспортер пальмового масла, в 2020 году требует использования 30% смеси пальмового масла (B30) в дизельном топливе и планирует увеличить ее до B40. Малайзия планирует завершить национальную программу биодизеля B20 к 2022 году. Соединенные Штаты ясно предложили план экологически чистой энергетики и сосредоточили внимание на применении жидкого топлива из биомассы. Все больше и больше соевого масла в США используется для производства биодизеля, на долю которого приходится около 40% общего потребления соевого масла. Хотя политика обязательного смешивания биодизельного топлива в различных странах время от времени повторяется, промышленный спрос на растительное масло растет в контексте глобальной «углеродно-нейтральной» политики, составляя около 30% от общего мирового спроса на растительное масло. трудно повернуть вспять направление развития. Гиганты отрасли смотрят вдаль и спровоцировали волну выхода на рынок биотоплива. С 2021 года международные торговцы зерном, такие как ADM, Bunge и Cargill, международные энергетические гиганты, такие как ExxonMobil, Marathon Oil и Chevron, и даже международные пищевые гиганты, включая Nestle, увеличили свои ставки на сектор биотоплива. Они строят и расширяют новые заводы по переработке сои, рапса и других масличных культур, или модернизируют традиционные нефтеперерабатывающие заводы, или объединяются с совместными предприятиями для производства возобновляемого дизельного топлива. Поскольку масштабы мощностей по переработке биотоплива продолжают расширяться, гигантские производители вынуждены жестко конкурировать за сырье, включая растительные масла, что становится важной переменной, влияющей на структуру спроса и предложения масел и жиров. Сырьевая часть рынка пищевого масла может пережить еще более волнующие взлеты и падения. Производители пищевого масла и «углеродная нейтральность» Для производителей пищевого масла «углеродная нейтральность» означает, что традиционная индустриальная эра подходит к концу, но также означает появление подхода «зеленого» развития и возможной тенденции к низкоуглеродному потреблению продуктов питания. В будущем, независимо от размера предприятий, им придется устанавливать цели по сокращению выбросов углекислого газа и разрабатывать инициативы по сокращению выбросов углекислого газа, даже затрагивая банковские кредиты, поскольку перед банками также стоит задача «зеленого финансирования» для сокращения выбросов. В июле 2021 года Глобальный договор ООН опубликовал отчет «Corporate Net Zero Pathway», в котором компаниям во всех отраслях рекомендуется разработать программы перехода к нулевому балансу на основе девяти ключевых инициатив. Пищевые продукты должны пройти через исследования и разработки, сбор урожая, переработку, распространение, розничную торговлю, хранение и другие этапы, прежде чем они попадут на стол. Каждое звено генерирует парниковые газы. Таким образом, сокращение выбросов углекислого газа производителями продуктов питания, в том числе производителями пищевого масла, включает в себя: сокращение выбросов углерода в процессе производства, снижение сложности упаковки, переход на вторсырье, а также снижение выбросов углерода при транспортировке и распределении сырья и продукции. Ведущие китайские производители пищевого масла уже начали практику «углеродной нейтральности». В 2020 году 88% энергетических потребностей глобальных операций COFCO International было удовлетворено за счет возобновляемых источников энергии, а выбросы углекислого газа в целом сократились на 4%. Ихай Керри принял меры зеленого развития, такие как строительство солнечной фотоэлектрической системы на крыше существующего здания завода, чтобы сократить выбросы углекислого газа и получить экономические выгоды. Разработка низкоуглеродных продуктов питания также станет новой возможностью. Низкоуглеродная пища – это пища, которая потребляет меньше энергии и Посмотреть больше на LinkedIn

Следуйте за Myande, откройте для себя заново хлопковое масло

Масло семян хлопка также сокращенно называют хлопковым маслом, оно использовалось в качестве пищевого масла в Китае на протяжении тысячелетий. На самом деле, хлопковое масло по-прежнему является основным растительным маслом для приготовления пищи во всем мире. Хлопковое масло является основным пищевым маслом. Хлопковое масло - это разновидность масла, получаемого путем прессования семян хлопка и дальнейшей его рафинации. Китай является крупнейшим в мире производителем хлопка и хлопковых семян, произведя в 2021 году 9,2 млн тонн хлопковых семян и около 1,3 млн тонн хлопкового масла, за ним следуют Индия, США, Бразилия, Пакистан и Узбекистан. Синьцзян, бассейн реки Хуанхуай и бассейн реки Янцзы входят в тройку крупнейших регионов Китая по производству хлопка. В Хэбэе, Шаньдуне, Хэнани, Синьцзяне и других местах, где выращивают хлопок, хлопковое масло является традиционным растительным маслом для приготовления пищи местных жителей. Заводы по переработке хлопкового масла в основном сосредоточены на северо-западе, севере и востоке Китая. Хлопковое масло также занимает определенную долю на международном рынке растительных масел и по-прежнему широко потребляется в США, Канаде, Европе и других развитых странах. Хлопковое масло содержит почти 80% ненасыщенных жирных кислот, а также богато функциональными ингредиентами, такими как витамин Е, стерины и сквален, а также устойчиво к высоким температурам и антиоксидантам, что делает его более подходящим для жарки. Ряд известных зарубежных сетей ресторанов используют хлопковое масло в качестве основного масла для жарки. Почему хлопковое масло редко рекламируется? Если хлопковое масло отличается высоким качеством и высоким потреблением, почему его редко рекламируют? Поскольку возникли разногласия по поводу использования хлопкового масла, а его цена не может соответствовать его ценности, то развитие отрасли столкнулось с некоторыми трудностями. Госсипол - это натуральный ингредиент для борьбы с вредителями и болезнями, который содержится в хлопке, является вредным для человека. В прошлом, ограниченное технологией производства, нерафинированное хлопковое масло содержало госсипол и другие вредные вещества, в связи с чем и были случаи нарушения безопасности пищевых продуктов, вызванные потреблением нерафинированного хлопкового масла. В результате у людей до сих пор сохраняется предубеждение против использования хлопкового масла. В настоящее время хлопковое масло очищено от вредных веществ и безопасно для потребления, но общественность не может провести различие между понятиями "сырое хлопковое масло" и "рафинированное хлопковое масло". Существует также множество расплывчатых сообщений в средствах массовой информации, которые не только не рассеивают сомнения людей, но и усугубляют неправильные представления о хлопковом масле. Когда мы ищем информацию о хлопковом масле, большая часть информации носит негативный характер. Однако, чего общественность не ещё не до конца понимает, так это того, что китайская технология комплексного производства хлопкового масла и переработки хлопковых семян уже занимает лидирующие позиции на международном уровне. Группа компаний Myande разработала технологию дефенолизации для эффективного удаления госсипола, содержащегося в хлопковом масле и протеине хлопковых семян. Кроме того, белок хлопкового семени может заменить соевый шрот в комбикормовой промышленности, а шелуха хлопкового семени является основным сырьем для питательной среды в производстве съедобных грибов, что позволяет наилучшим образом использовать ресурсы хлопкового семени. Найдите правильную позицию и следуйте за трендом. Нынешний рынок пищевых масел отличается высокой конкуренцией, но кажущийся насыщенным рынок пищевых масел все еще можно разделить на категории. Например, арахисовое масло, кукурузное масло и масло из чайных косточек заняли свое место в соответствующих сегментах рынка и создали хорошую репутацию и экономические выгоды. В настоящее время хлопковое масло в основном используется в качестве сырья для смешивания масел и часто является "анонимным". Предприятия по переработке хлопковых семян должны основываться на характеристиках хлопкового масла, находить правильное позиционирование на рынке, глубже вникать в ценность продукта, чтобы получить прибыль и долю рынка.

Запущена установка для дробления семян рапса производительностью 2000 тонн в сутки

Недавно успешно заработала установка для измельчения семян рапса производительностью 2000 тонн в сутки, построенная Myande Group для Daodaoquan Grain and Oil Co., Ltd., которая начала производить качественное рапсовое масло и шрот. Daodaoquan Grain and Oil Co., Ltd. - комплексное предприятие по переработке масла, объединяющее производство, научные исследования, торговлю, складирование и логистику пищевого растительного масла и связанных с ним побочных продуктов. Эта новая установка для дробления семян рапса включает в себя широкий спектр основного оборудования Myande, обладающего независимыми правами интеллектуальной собственности, включая экстрактор E-типа, гидравлический измельчитель, DTDC, кондиционер и другое ключевое оборудование. Для обеспечения гибкой подачи и выгрузки материала используются стреловидный шнек серии Myande CCJL и регенератор серии CQJL. Кроме того, для обеспечения стабильной работы всей производственной линии и отличных показателей продукции используются передовые энергосберегающие технологии, технология слива под отрицательным давлением и интеллектуальная технология безопасности. Руководствуясь концепцией "создания наилучшей производительности для наших клиентов", Myande сотрудничает с DaoDaoQuan в строительстве современного, энергоэффективного и экологически чистого завода.

Часто задаваемые вопросы

-

Каковы преимущества Myande по сравнению с другими компаниями?

-

1. Стратегическое партнерство с ведущими гигантскими сельскохозяйственными перерабатывающими компаниями, такими как Cargill, Bunge, Louis Dreyfus, ADM, Wilmar, COFCO и т. д.

2. Опыт проектирования и реализации более 200 мегапроектов (Производительность выше 1000 тонн в сутки подачи масличных культур).

3. Более 70% рынка Китая за последние 10 лет.

4. Крупнейшая в мире и передовая собственная база проектирования и производства 120 000м2/600 + рабочих/400 + НИОКР и технических инженеров.

5. Члены команды инженеров с более чем 12-летним опытом работы в этой области.

6. Технические эксперты с опытом работы на руководящих должностях в европейских и американских инжиниринговых компаниях.

-

-

Каковы побочные продукты переработки сои?

-

Соевый шрот: После экстракции масла из соевых бобов, оставшийся твердый материал известен как соевый шрот. Это высокобелковый ингредиент, используемый в качестве корма для животных в животноводстве и птицеводстве.

Соевая оболочка: Внешнее покрытие сои, известное как оболочки сои, представляет собой волокнистый материал, оставшийся после процесса экстракции масла. Она часто используется в качестве кормового ингредиента для жвачных животных, а также может использоваться в качестве источника клетчатки в определенных пищевых применениях.

Соевое масло: В процессе рафинации соевого масла производится побочный продукт, называемый соевым рафинированным маслом. Оно содержит примеси и жирные кислоты и обычно используется в качестве сырья для производства мыла и кормов для животных.

Лецитин: Лецитин является натуральным эмульгатором, полученным из соевых бобов. Он получается в процессе обезжиривания соевого масла и широко используется в пищевой, фармацевтической и косметической промышленности в качестве добавки.

-

-

Как вы получаете лецитин из сои?

-

Кондиционирование: Cоевые бобы кондиционируются нагреванием для регулировки содержащейся влаги и температуры, что помогает ослабить масло и облегчить экстракцию.

Дробление и вальцевание: Соевые бобы обрушиваются и вальцуются дробилками и вальцами для получения оптимальных условий для последующего процесса экстракции.

Экстракция масла: Предварительно обработанные соевые бобы подвергают экстракции маслом с использованием растворителя, такого как гексан. Растворитель помогает экстрагировать масло, включая лецитин, из соевых хлопьев.

Десолвентизация: Растворитель удаляется из масляных и соевых хлопьев с помощью процесса, называемого десольвентизацией. Обычно это делается путем использования тепла и вакуума для испарения и извлечения растворителя, оставляя после себя масло и остаточные твердые вещества.

Гидратация: Сырое соевое масло, содержащее лецитин, затем подвергают гидратации. Этот процесс включает добавление воды к маслу, что позволяет фосфолипидам, включая лецитин, гидратироваться и отделяться от масла.

Центрифугирование и фильтрация: Масло центрифугируется или фильтруется для отделения гидратированных фосфолипидов, включая лецитин, от масла.

Сушка: Отделенный лецитин высушивается для удаления избыточной влаги, что приводит к порошкообразной или гранулированной форме, подходящей для различных применений.

Стоит отметить, что изменения в процессе экстракции лецитина могут существовать в зависимости от конкретного оборудования и методов, используемых различными производителями.

-

-

Как выбрать подходящее оборудование для экстракции соевого масла?

-

При выборе оборудования для экстракции соевого масла для ваших производственных нужд, учитывайте следующие факторы.

Производительность: Определите желаемый объем продукции или емкость вам. Выберите производственную линию, которая может справиться с желаемой производительностью, будь то для мелкомасштабного, среднего или крупномасштабного производства.

Эффективность экстракции: Ищите подходящие процессы и оборудование, известные своей высокой эффективностью экстракции. Эффективная экстракция обеспечивает оптимальный выход масла и сокращает потери.

Метод обработки: Рассмотрим метод иэкстракции. Обычные способы включают механическое прессование, экстракцию растворителем или их комбинацию. Каждый метод имеет свои преимущества и пригодность в зависимости от таких факторов, как качество соевых бобов, желаемое качество масла и масштаб производства.

Автоматизация и управление: Оцените уровень автоматизации и особенности управления всей производственной линией. Некоторое оборудование предлагает передовую автоматизацию и точные варианты управления, которые могут повысить эффективность и простоту эксплуатации.

Качество и долговечность: Выберите оборудование от авторитетного производителя, известного производством высококачественного и долговечного оборудования. Это обеспечивает долгосрочную надежность и сводит к минимуму потребности в обслуживании и ремонте.

Энергоэффективность: Ищите универсального поставщика решений с энергоэффективными технологиями, которые могут помочь снизить эксплуатационные расходы и воздействие на окружающую среду, такие как потребление пара, потребление электроэнергии, сброс сточных вод, выброс пыли и т. д.

Послепродажная поддержка: Рассмотрите возможность послепродажной поддержки, включая техническую поддержку, запасные части и гарантийное покрытие.

-

Свяжитесь с нами

свяжитесь с нами, чтобы узнать, как мы можем помочь вам развивать ваш бизнес.

Найдите решение для оптимизированного будущего.